Demister – separatory bezwładnościowy

Demister – dobór i zastosowanie w procesach wydobycia, magazynowania i transportu gazu ziemnego oraz w procesach petrochemicznych.

W technologii wydobycia, transportu i magazynowania gazu ziemnego powszechnym zagadnieniem jest usuwanie fazy ciekłej ze strumienia sprężonego gazu. Pierwszym etapem obróbki gazu jest usunięcie tzw. wody złożowej wraz z towarzyszącymi jej zanieczyszczeniami mechanicznymi. W tym celu stosuje się najczęściej układ zbiorników z separacja grawitacyjną wspomaganą układem przegród i lamelli.

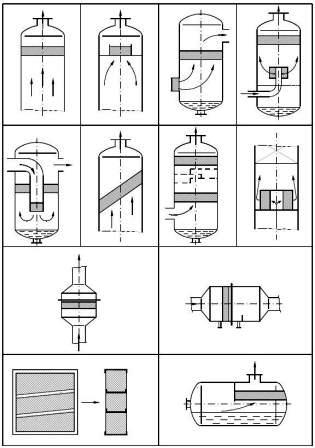

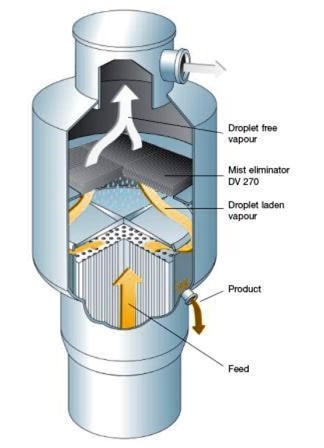

Większe efektywności uzyskuje się stosując pionowy lub poziomy zbiornik zaopatrzony w demister wykonany z dzianiny stalowej lub syntetycznej. Firma ChemTech dysponuje niezbędna wiedzą do optymalnego doboru wielkości i rodzaju wkładu demisterów. Przy dobrym zaprojektowaniu osiągany jest stopień separacji, wynoszący ponad 99% dla cząsteczek 10 um.

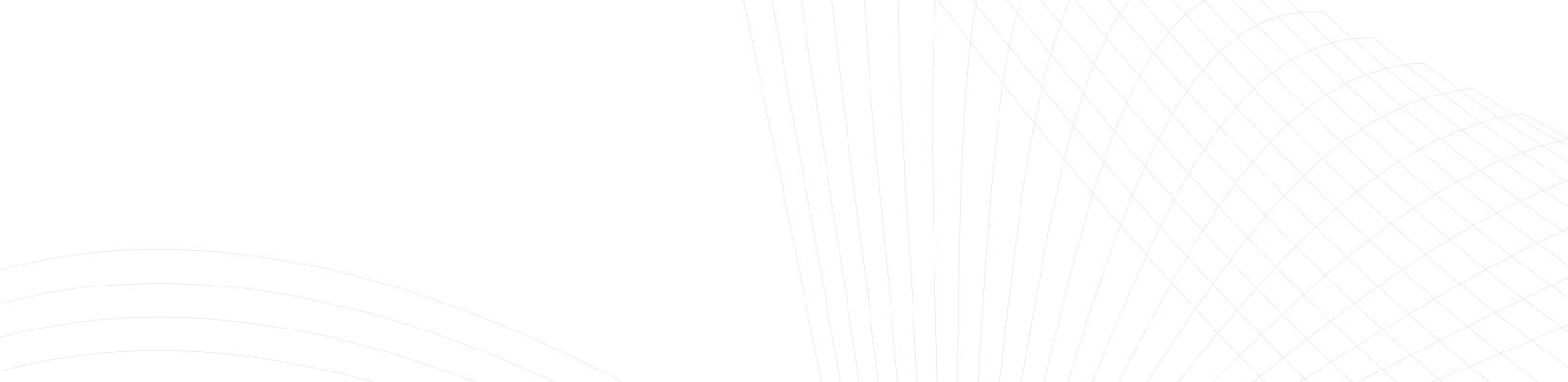

Dobór urządzeń separujących w zależności od wielkości zatrzymywanych kropel cieczy

Wśród najczęściej stosowanych materiałów, z których wykonuje się wkłady demisterów są stale szlachetne oraz kwasoodporne, tytan, monel*, inkonel*, miedz, aluminium, mosiądz, stal chromowana, materiały syntetyczne tj. polipropylen PP, polietylen PE, PVC, PVDF, PTFE, PES (* znak towarowy), a także włókniny: szklana, polipropylenowa czy poliestrowa. Wkłady mogą być wykonane w postaci pojedynczego elementu lub kilku mniejszych segmentów oraz dostarczone wraz z ramami wsporczymi lub bez ram.

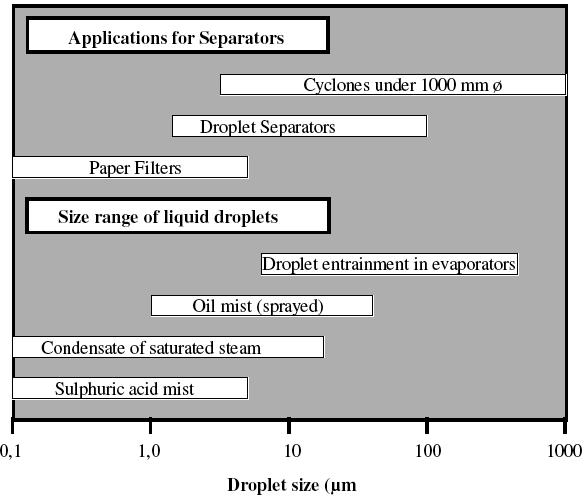

Sposoby usytuowania wkładu demistera w zbiorniku

Pionowy demister – możliwe sposoby usytuowania wkładu separującego.

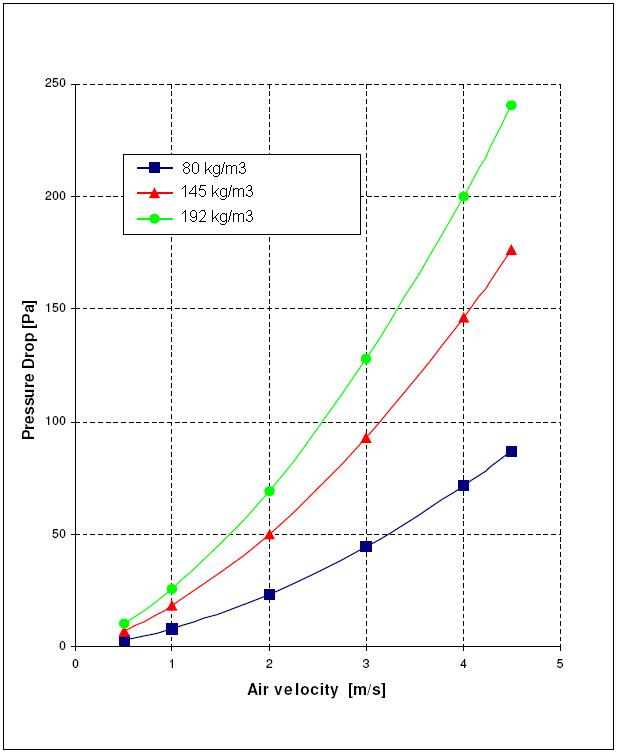

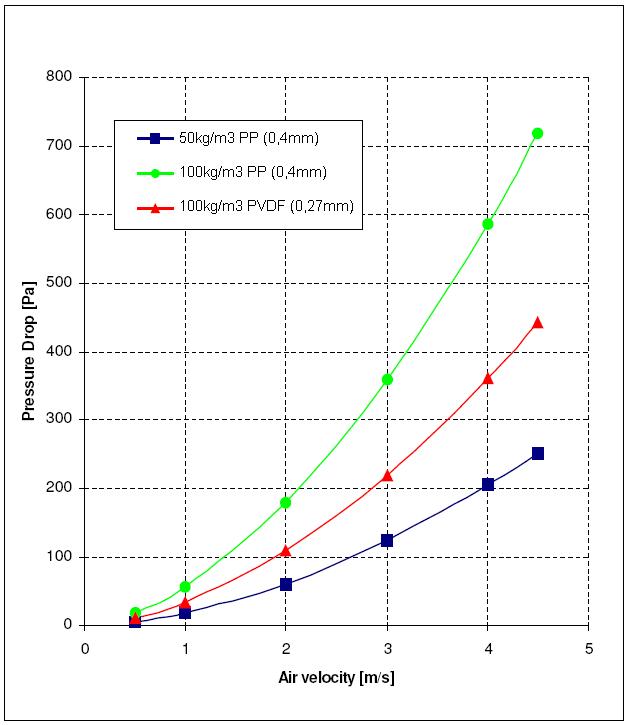

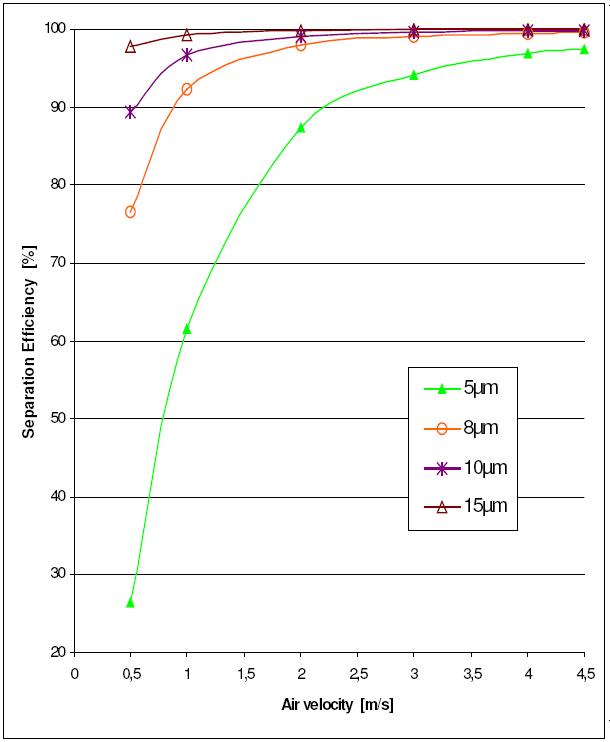

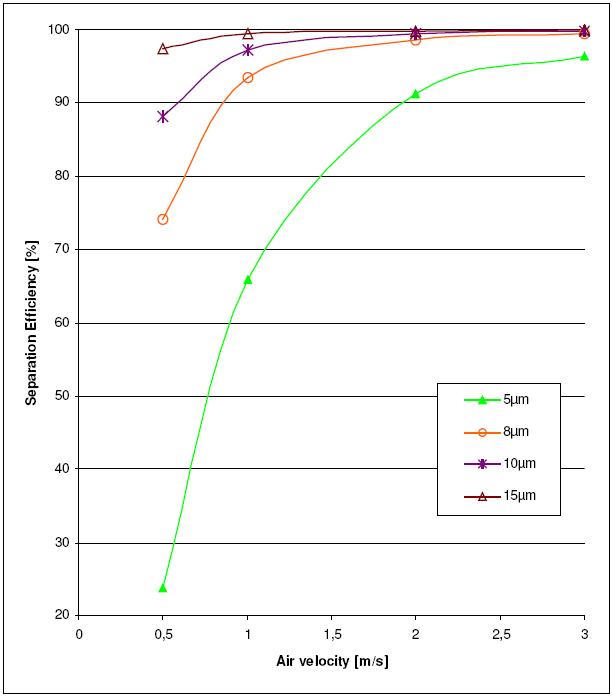

Poniżej przedstawiono wyniki badań przeprowadzone na wkładach wykonanych ze stali szlachetnej oraz PP i PVDF.

Demister – Charakterystyka przepływowa

Demister – Skuteczność wkładu

Inne rodzaje separatorów:

Cyklony przelotowe- Swirl Tube

Cyklony przelotowe mogą być stosowane jako wstępny stopień oczyszczania powietrza i gazów z kropli cieczy. Wychwytują one większe frakcje cieczy, dzięki czemu przedłużają żywotność urządzeń takich jak filtry, czy filtroseparatory.

Swirl Tube zbudowany jest z nieruchomych łopatek kierujących, umiejscowionych w korpusie, tuż przy wlocie do urządzenia, oraz separatora znajdującego się u wylotu. Gaz zawierający ciecz po wtłoczeniu do urządzenia zostaje wprawiony w ruch kołowy. krople cieczy pod wpływem siły odśrodkowej zostają wyrzucone na ścianki.

Przepływ powietrza powoduje wznoszenie kropel po ściance, do separatora. W separatorze krople zostają usunięte na zewnątrz, po czym pod wpływem siły grawitacji spływają po ściance cyklonu.

Cyklony przelotowe montowane są często w zespołach, po kilkanaście sztuk na półce sitowej.

Zalety Swirl Tube:

- brak części ruchomych

- brak kosztów operacyjnych

- niskie spadki ciśnień

- dostępny w wersji ze stali KO 304, 316L, oraz z poliamidu wypełnionego włóknem szklanym

- szeroki zakres przepływu

- mniejsze wymiary, niż odemglacze i vane packi o porównywalnej sprawności

- usuwanie cząstek o średnicy 8 μm ze sprawnością +99%

- możliwość pracy w warunkach wysokiego ciśnienia

Obszary zastosowań Swirl Tube:

- usuwanie kropel cieczy po procesach sprężania, rektyfikacji, destylacji, absorpcji

- jako urządzenie do separacji wstępnej w filtroseparatorach koalescencyjnych

Swirl Tube może zostać zamontowany zarówno w pozycji pionowej jak i poziomej bez wpływu na sprawność urządznia.

Ważną cechą jest także możliwość zainstalowania Swirl Tube’a w istniejącym urządzeniu, gdy zachodzi konieczność większenia przepływu.

W nowopowstających aparatach Swirl Tube umożliwia zaś zmniejszenie rozmiarów urządzenia, a co za tym idzie znaczną redukcję kosztów inwestycyjnych instalacji.

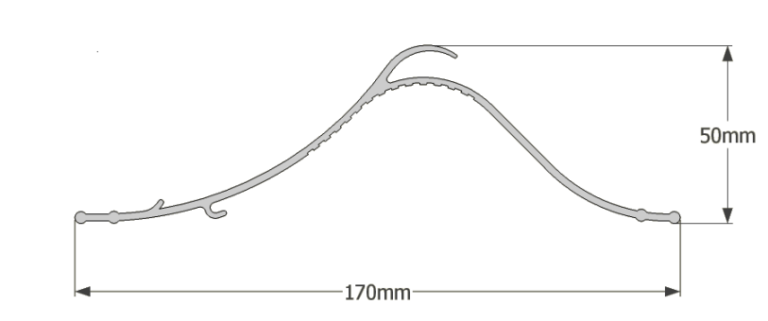

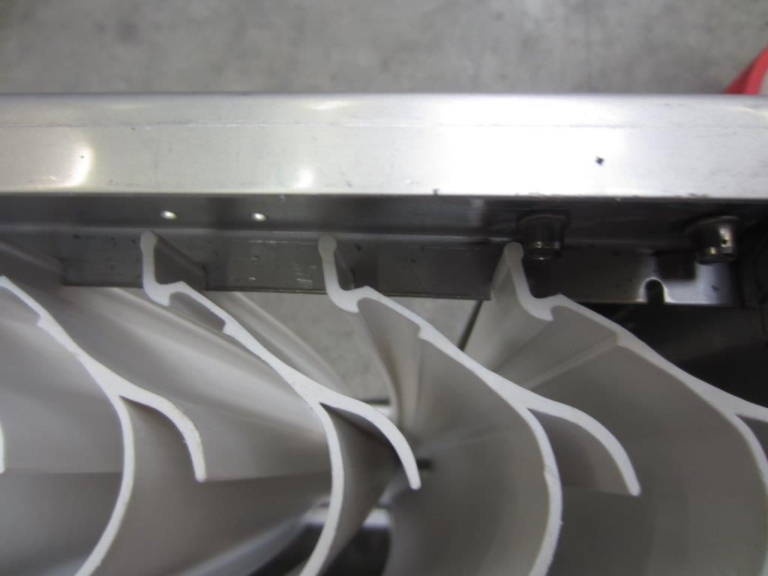

Separatory żaluzjowe

Separatory żaluzjowe – skuteczna separacja aerozoli

Separatory żaluzjowe (typu vane) to wydajne urządzenia wykorzystywane do usuwania aerozoli i cząstek cieczy z gazów. Podobnie jak demistery i separatory osiowe typu SwirlTube (multicyklon), działają na zasadzie sił bezwładności, co pozwala na efektywne oddzielanie cieczy w postaci aerozoli i mgły gwarantując niski spadek ciśnienia.

W procesie separacji gaz przepływa przez separator, omijając profilowane łopatki. Cząsteczki cieczy, posiadając większą bezwładność (im większa kropla, tym większa siła), nie podążają za przepływem gazu, lecz zderzają się z łopatkami. Skroplona ciecz osadza się na ich powierzchni i, dzięki sile grawitacji, spływa do systemu odprowadzania kondensatu.

Budowa separatorów żaluzjowych:

- Rdzeniem separatora są łopatki, które mogą być wykonane ze stali nierdzewnej, polipropylenu lub aluminium – w zależności od warunków pracy i wymagań procesu.

- Konstrukcja umożliwia montaż zarówno w układzie pionowym, jak i poziomym, co pozwala na elastyczne dopasowanie do instalacji technologicznej.

Zastosowanie separatorów żaluzjowych:

- Wydobywanie i przesył gazu ziemnego – usuwanie aerozoli wodnych i kondensatu,

- Systemy sprężonego powietrza i parowe – eliminacja cząstek oleju i kropli wody w turbinach i wymiennikach ciepła,

- Przemysł petrochemiczny– ochrona instalacji procesowych poprzez separację niepożądanych cieczy,

- Przemysł chemiczny: Separatory żaluzjowe są wykorzystywane do oczyszczania gazów procesowych z kropli cieczy, co chroni aparaturę i zapewnia jakość produktów końcowych.

- Przemysł farmaceutyczny: W procesach produkcyjnych, gdzie wymagane jest utrzymanie wysokiej czystości gazów, separatory te pomagają w eliminacji niepożądanych aerozoli i kropli cieczy.

- Przemysł spożywczy: Stosowane są w systemach wentylacyjnych i procesowych do usuwania cząstek tłuszczu i wilgoci z strumieni powietrza, co zapobiega zanieczyszczeniu produktów i utrzymuje higienę produkcji.

- Przemysł papierniczy: W procesach suszenia i obróbki papieru, separatory żaluzjowe eliminują wilgoć z powietrza procesowego, co wpływa na jakość i właściwości końcowego produktu.

- Przemysł metalurgiczny: W hutach i odlewniach separatory te są używane do oczyszczania gazów spalinowych z cząstek metali i kropli cieczy, co chroni środowisko i sprzęt przed korozją.

- Systemy HVAC: W dużych systemach klimatyzacyjnych i wentylacyjnych separatory żaluzjowe pomagają w usuwaniu wilgoci i aerozoli z powietrza, poprawiając efektywność energetyczną i jakość powietrza wewnętrznego

Napisz do nas