Filtracja plackowa

Separacja ciecz – ciało stałe metodą filtracji plackowej

H.Anlauf

Spośród wszystkich procesów mechanicznej separacji cząstek ciała stałego z cieczy, metodę filtracji plackowej wyróżnia szeroka gama oferowanych możliwości fizycznych i chemicznych. Dodatkowo, filtracja plackowa spośród rozwiązań wykorzystujących metody mechaniczne do rozdziału faz ciało stałe-ciecz jest metodą pozwalającą osiągać najniższe wartości resztkowej wilgotności substancji stałej. Możliwość rozdziału cząstek różniących się kilkoma rzędami wielkości, natężenia przepływu zawiesiny w zakresie od kilku litrów do kilku metrów sześciennych na godzinę, duży zakres stężeń substancji stałych i różnorodność składu chemicznego zawiesin, zmieniające się w szerokich granicach warunki prowadzenia procesów oraz różnorodne oczekiwania wobec efektów końcowych procesu to główne spośród czynników, które przyczyniają się do ciągłego rozwoju filtracji plackowej. Ze względu na pojawianie się nowych problemów związanych z separacją rozwój metod wykorzystujących filtrację plackową kryje w sobie ogromny potencjał na przyszłość. Nadzieje te dotyczą zarówno zagadnień związanych z teoretycznym opisem samej metody, jak i postępów w zakresie rozwoju aparatury oraz parametrów przebiegu procesu.

Wstęp

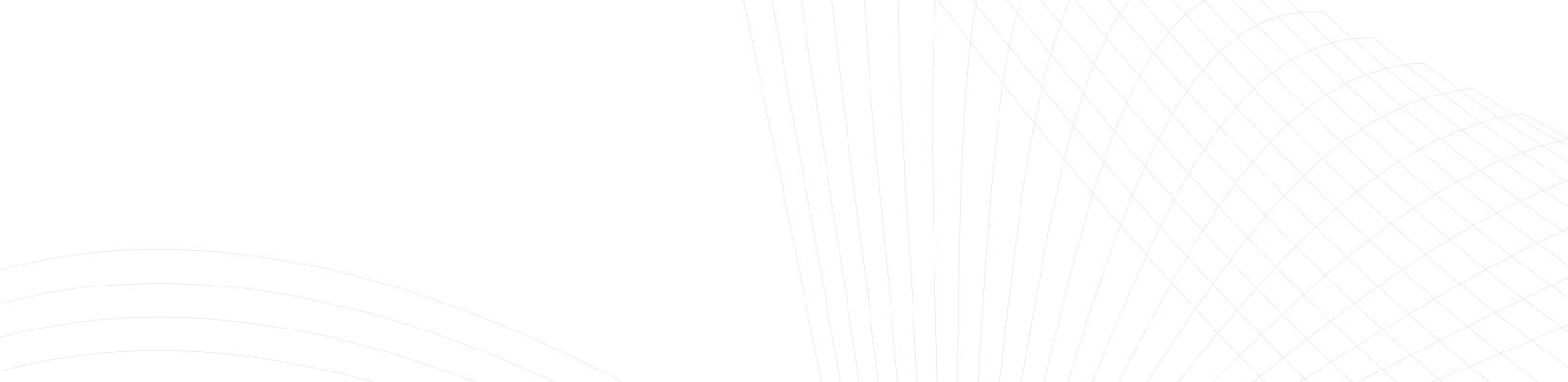

Filtracja plackowa jest jedną z metod filtracji powierzchniowej (patrz rys. po prawej). Na skutek istniejącej różnicy ciśnień p1-p2 cząstki przemieszczają się przez porowaty materiał filtracyjny z prędkością v. Podczas gdy ciecz penetruje tkaninę filtra, cząstki zatrzymywanego ciała stałego formują mostki w poprzek porów doprowadzając w ten sposób do przyrostu placka filtracyjnego. Pojedyncze cząstki ciała stałego często są zdolne do penetracji porów materiału filtracyjnego, dlatego też stężenie cząstek w zawiesinie musi osiągnąć wartość krytyczną, która umożliwi wytworzenie mostków. Im szybciej zachodzi proces formowania mostków, tym mniej cząstek dostaje się do filtratu w pierwszej fazie separacji.

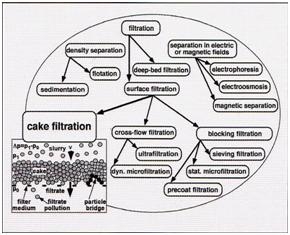

Siłę napędową procesu filtracji plackowej mogą pełnić różne rodzaje ciśnień: hydrostatyczne, odśrodkowe, mechaniczne, hydrauliczne lub różnica ciśnień gazu. Dostępne są różne metody wstępnego oczyszczania zawiesin, mające na celu poprawę jej właściwości filtracyjnych. Najczęściej stosowane to: aglomeracja, zatężanie, klasyfikacja lub mieszanie ze środkami wspomagającymi filtrację. Po etapie uformowania, w ramach czynności kończących proces filtracji, placek filtracyjny może być przemyty lub osuszony. W porównaniu do innych mechanicznych metod separacji, filtracja plackowa oferuje najlepszą możliwość separacji cieczy poprzez nasycanie cząstkowe lub sprasowanie placka [1], [2], [3]. W zależności od warunków prowadzenia procesu filtracji oraz gęstości zawiesiny wyróżnia się różne techniki separacji oraz różnorodne konstrukcje aparatury. Jest to związane z faktem, iż nie można zawsze tak samo realizować procesu ze względu na różnorodność rozmiaru cząstek, stężenia i składu chemicznego zawiesiny czy jej przepływu objętościowego. Na rysunku poniżej przedstawiono różne rodzaje aparatury przeznaczone do filtracji plackowej oraz przybliżone wartości odpowiednich parametrów operacyjnych.

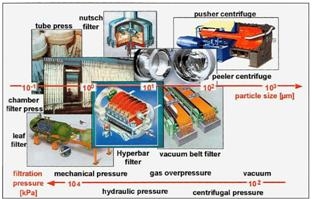

Niezależnie od metody filtracji materiał filtracyjny stanowi powierzchnię kontaktową pomiędzy aparaturą a zawiesiną. Obserwuje się ciągły rozwój wśród tkanin filtracyjnych. Wybór odpowiednio rodzaju tkaniny zależy od konstrukcji aparatury, składu zawiesiny i warunków panujących podczas przebiegu procesu.

Przykłady materiałów filtracyjnych (a – filc filtracyjny, b – siatka monofilamentowa, c – siatka multifilamentowa, d – siatka ze stali kwasowej)

Przykładowo silne tarcie między plackiem filtracyjnym a materiałem filtracyjnym w pracującej w trybie ciągłym wirówce z tłokiem wymaga zainstalowania solidnego metalicznego przesiewacza szczelinowego. Inaczej sytuacja przedstawia się w przypadku filtrów tarczowych, które wymagają obecności filtrów tkaninowych o dużym stopniu elastyczności obwodowej, umożliwiającej jak najdokładniejsze wyładowanie placka przy pomocy podmuchów skompresowanego powietrza. Dobór odpowiedniego materiału filtracyjnego jest jednym z czynników decyzyjnych, które odpowiadają za późniejszy sukces lub porażkę całego procesu filtracyjnego [4].

Zjawiska fizyczne

Początkowa faza filtracji plackowej – interakcja między cząstkami a mate- riałem filtracyjnym

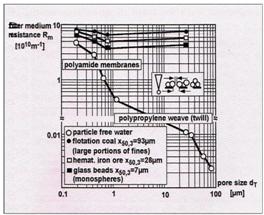

Początkowa faza filtracji plackowej definiuje efektywny opór filtracyjny materiału filtracyjnego. Opór materiału filtracyjnego podczas filtracji zawiesiny nie może być porównywalny do oporu w przypadku filtracji płynu wolnego od cząstek (patrz rysunek po prawej). W przypadku filtracji plackowej, opór materiału filtracyjnego jest określany na podstawie struktury samego materiału, rodzaju cząstek penetrujących oraz budowy warstwy cząstek formujących mostek. Ogólnie rzecz biorąc, rozmiary porów w tej warstwie mają decydujący wpływ na całkowity opór materiału filtracyjnego. Fakt ten tłumaczy, dlaczego efektywny opór materiału filtracyjnego jest praktycznie niezależny od wielkości jego porów. Istnieje zatem możliwość zastąpienia tkanin filtracyjnych o szerokich oczkach mikroporowatymi membranowymi materiałami filtracyjnymi. Materiały membranowe pozwalają na osiągnięcie takiej samej szybkości formowania placka filtracyjnego przy jednoczesnym osiągnięciu filtratu o znacznie większej czystości. Na rynku są już dostępne tego typu produkty, co daje nadzieję na wydłużenie czasów pracy filtrów bez konieczności zmiany warunków przeprowadzenia procesu [5].

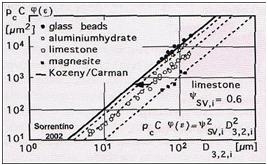

Mechanizmy formowania nieściśliwych placków filtracyjnych są dość dobrze znane i mogą być opisane za pomocą prostych równań matematycznych. Jednak warunkiem koniecznym do praktycznego zastosowania teorii w praktyce jest znajomość wartości rzeczywistej przenikalności placka pc oraz oporu materiału filtracyjnego Rm dla danej zawiesiny. Parametry te muszą być określone zgodnie z przepisami (wytyczne VDI 2762 [6]) na konkretnej zawiesinie oraz materiale filtracyjnym w warunkach odzwierciedlających rzeczywiste parametry pracy filtra. Interesującym zagadnieniem dla inżynierów jest możliwość oszacowania, w którym kierunku nastąpi przesunięcie jakościowych rezultatów filtracji w przypadku zmiany rozkładu rozmiarów cząstek na przeciwprądowym stadium przebiegu procesu, takim jak krystalizacja lub rozdrabnianie. Wydawałoby się, że równanie Kozeny-Carmana powinno dostarczyć odpowiedzi na to pytanie. Jednak problemem okazuje się wybór wartości liczbowej, jaka powinna być zastosowana dla charakterystycznej średniej średnicy cząstki. Okazuje się bowiem, że każda z metod pomiaru prowadzi do uzyskania innej średnicy równoważnej. Dużym krokiem w kierunku rozwiązania tego problemu okazały się badania przeprowadzone przez Sorrentino [7], który obliczył „prawdziwą” średnicę Sautera xSV na podstawie średnicy Sautera D3,2,i, zmierzonej za pomocą dowolnie wybranej techniki, oraz odpowiedniego czynnika kształtu cząstki ΨSV,i.

Czynnik kształtu ΨSV,i może być określony na podstawie badań filtracji i analizy cząstek przy wykorzystaniu specjalnej analizy danych, jak zostało to przedstawione na rysunku po lewej. Do wyznaczenia średnicy Sautera D3,2,i wykorzystany został iloczyn rzeczywistej przenikalności placka pc, stałej C (180) oraz funkcji porowatości Ψ(ε). Współczynnik kształtu każdego z produktów wykonanych dla celów testowych odpowiada współczynnikowi, o jaki przesunięta jest prawdziwa charakterystyka pomiarowa w stosunku do idealnej charakterystyki teoretycznej podanej przez Kozeny-Carmana. Również znajomość korelacji między rozmiarem cząstki i funkcją porowatości Ψ(ε) jest konieczna do określenia rezultatów filtracji dla założonego rozkładu rozmiarów cząstek. Taka korelacja może być wyznaczona według reguły mieszania Yu/Standisha przy wykorzystaniu dostępnych danych doświadczalnych.

Cząstkowe nasycanie nieściśliwych placków filtracyjnych

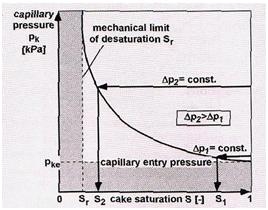

Do wyparcie płynu kapilarnego z porów placka filtracyjnego za pomocą gazu konieczne jest wytworzenie różnicy ciśnień po obu stronach placka filtracyjnego Δp o wartości większej od efektywnego ciśnienie kapilarnego w porach pk. Rozkład ciśnienia w kapilarach pk(S) ma różny wpływ na forowanie się placka filtracyjnego w zależności od rozkładu rozmiarów porów. Jak zostało przedstawione na rysunku poniżej, dowolna różnica ciśnień powyżej wartości ciśnienia wlotowego kapilary pke pozwala na wyparcie płynu aż do wartości odpowiadającego mu w stanie równowagi stopnia nasycenia S.

Rozkład ciśnienia kapilarnego

Im bardziej homogeniczna jest struktura placka, tym lepsze istnieją warunki do przeprowadzenia procesu osuszania. Proces sedymentacji zawiesiny prowadzi do uformowania się ultra cienkich, ziarnistych warstw cząstek o dużym ciśnieniu kapilarnym na powierzchni placka filtracyjnego. Zjawisko to ma negatywny wpływ na wartość możliwej do osiągnięcia resztkowej wilgotności placka filtracyjnego. Placek filtracyjny nie może być całkowicie osuszony za pomocą metod mechanicznych. Ciekłe mostki w miejscach kontaktu między cząstkami, ciecz przylegająca do powierzchni cząstek lub objęta mikroporami cząstek określa granicę mechanicznego osuszania Sr, powyżej której możliwe jest już tylko osuszanie termiczne. Osuszenie placka filtracyjnego może być osiągnięte z wykorzystaniem różnicy ciśnień gazu lub ciśnienia odśrodkowego. Każde z tych rozwiązań ma swoje wady i zalety, które mogą być przypisane ich własnościom fizycznym. W przypadku, gdy podczas osuszania wystąpią pęknięcia skurczowe w placku, w związku z dużymi wartościami objętościowych natężeń przepływu gazu trudnym okazuje się utrzymanie stałej wartości różnicy ciśnień. W takiej sytuacji, lepszym wyborem byłoby prawdopodobnie zastosowanie wirówki filtracyjnej, ponieważ w takim układzie nie ma konieczności kompensowania wpływu, jaki wywiera przepływ gazu na placek filtracyjny. Z drugiej strony, ciśnienie odśrodkowe zależy bezpośrednio od wysokości słupa cieczy w placku. Równocześnie z przebiegiem procesu desaturacji placka filtracyjnego w wirówce następuje wysuszanie układu kapilar, poziom cieczy opada, a ciśnienie odśrodkowe zmniejsza się w sposób ciągły. Gdy tylko ciśnienie odśrodkowe osiągnie wartość ciśnienia kapilarnego, proces osuszania zostaje zatrzymany, a powierzchnia placka pozostaje całkowicie nasycona cieczą. Tymczasem, różnica ciśnień gazu pozostaje niezmienna podczas całego procesu osuszania i w rezultacie wszystkie kapilary w placku, które mogą być odwilżone przez zastosowanie takiej różnicy ciśnień pozostają całkowicie suche [9].

Formowanie i scalanie ściśliwych placków filtracyjnych

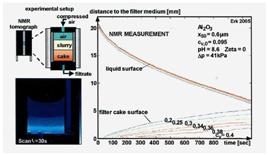

Jeśli rozmiar cząstki spada do wartości mniejszej niż ok. 10μm, dominujące znaczenie na przebieg procesu zaczyna mieć wpływ sił powierzchniowych oraz własności fizykochemicznych zawiesiny. Potencjał elektrokinetyczny to parametr określający ładunek powierzchniowy cząstek, decydujący o stabilności aglomeratu. W punkcie izoelektrycznym potencjał elektrokinetyczny spada do zera, zatem odpychające siły elektrostatycznych pomiędzy cząstkami nie występują i efekt sił przyciągających van der Waalsa ulega znacznemu zwiększeniu. W takim wypadku dochodzi do powstania placka filtracyjnego o maksymalnej przepuszczalności. Z drugiej strony, w związku z istniejącą różnicą ciśnień na tym obszarze struktura placka nie jest już nieściśliwa. Nieściśliwość placka filtracyjnego przyczynia się do tego, iż profil porowatości osiąga niską wartość na materiale filtracyjnym w poprzek wysokości placka, natomiast wysoką wartość w górnej części placka. W zależności od zachowania danego produktu, efekt ściśliwości może być słabszy lub silniejszy. Jeśli placek filtracyjny jest ściśliwy, wzrost ciśnienia filtracyjnego prowadzi zwykle do zwiększenia natężenia przepływu filtratu. Jednakże, w porównaniu do analogicznej sytuacji dla struktury nieściśliwej, natężenie przepływu ulega redukcji, ponieważ wraz ze wzrostem ciśnienia następuje ściskanie i wzrost oporu filtracyjnego. Tak więc, im większa jest ściśliwość, tym niższa jest skuteczność podnoszenia ciśnienia wobec końcowych osiągów filtracji. Dla układów idealnie ściśliwych oraz relatywnie wysokich ciśnień, obie tendencje anulują się wzajemnie i okazuje się niemożliwym zaobserwowanie wzrostu natężenia przepływu filtratu przy równoczesnym wzroście ciśnienia. W celu dokładnego przebadania tego zjawiska oraz zweryfikowania modelu teoretycznego do jego opisu konieczne jest zastosowanie metod pomiarowych charakteryzujących się większą precyzją i czułością. W takim przypadku, technologią bardzo prostą i jednocześnie o dużym zakresie zastosowania jest NMR (Magnetyczny Rezonans Jądrowy). Metoda ta pozwala na przeprowadzanie pomiarów in-situ podczas procesów filtracji lub sedymentacji oraz trójwymiarowej analizy struktury placka filtracyjnego oraz rozkładu cieczy [10]. Na rysunku poniżej pokazane zostały wyniki pomiarów metodą NMR dla filtracji zawiesiny Al2O3.

Analiza NMR ściśliwego placka filtracyjnego

W tym przypadku, komora filtracyjna została zainstalowana bezpośrednio na tomografie NMR, a proces filtracji obserwowany był in-situ. Jak widać na Rys. 8, poziom cieczy w komorze pomiarowej spadał w trakcie filtracji przy jednoczesnym przyroście placka filtracyjnego. Wyraźnie zaznaczony gradient porowatości powodował formowanie się ściśle upakowanej warstwy na materiale filtracyjnym oraz powierzchni placka o bardzo luźnym upakowaniu. Metoda ta potwierdziła poprawność modelu matematycznego opisującego proces.

Przemywanie placka filtracyjnego

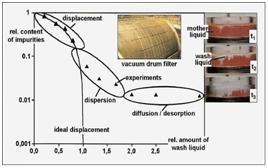

Po uformowaniu się placka filtracyjnego, substancja stała musi być zazwyczaj przemyta. Przemywanie placka filtracyjnego może być realizowane poprzez permeację lub rozcieńczanie. Podczas rozcieńczania, uprzednio uformowany, a następnie osuszony placek filtracyjny zostaje poddany działaniu cieczy myjącej, a następnie ponownie przefiltrowany. Proces ten jest powtarzany do momentu, aż osiągnięty zostanie pożądany stopień czystości cząstek, [11]. Dobór właściwej metody przemywania placka filtracyjnego odbywa się na podstawie szczegółowej analizy interesującego nas przypadku. Rezultaty otrzymane podczas procesu przemywania zostały przedstawione w formie wykresu. Na wykresie przedstawiono zależność ilości pozostałych zanieczyszczeń w placku filtracyjnym od ilości zużytej w procesie cieczy myjącej. Początkowy przebieg krzywej zgadza się z przewidzianym przebiegiem, jednak później krzywa wymywania zaczyna odbiegać od krzywej teoretycznej co spowodowane jest efektami związanymi z dyspersją. Efekt ten można zaobserwować na zdjęciach zamieszczonych na Rysunku poniżej. Po przeprowadzaniu permeacji, pozostałe zanieczyszczenia (np. pochodzące z wnętrza porowatych cząstek bądź aglomeratów) mogą zostać usunięte tylko poprzez dyfuzję lub desorpcję. Procesy te są bardzo czasochłonne, a w przypadku procesu permeacji prowadzonego w sposób ciągły – wymagające zastosowania dużych ilości cieczy myjącej. W celu zredukowania zużycia cieczy myjącej (szczególnie w końcowym stadium przemywania), dobrym metodą może okazać się rozcieńczenie, zakłócenie permeacji poprzez tzw. „przerwę w przemywaniu” (prasy filtracyjne) lub wywołanie przeciwprądowego przepływu cieczy myjącej (próżniowy filtr taśmowy).

Technologie alternatywne

Do przeprowadzenia procesu rozdzielania mieszaniny ciecz – ciało stałe mogą być wykorzystane różne metody i różnego rodzaju aparatura. Ostateczna decyzja dotycząca wyboru optymalnego układu jest zwykle podejmowana po rozważeniu aspektów technicznych, ekonomicznych oraz innych czynników. Przykładowo w celu rozdzielenia zawiesiny zawierającej bardzo małe cząstki o średnicy kilku μm, w umiarkowanych stężeniach dostępnych jest wiele różnych technologii. W kontekście technologii przesączania placka rozważane mogą być prasy komorowe lub przeponowe. Alternatywnie, możliwe jest również zastosowanie wirówek dekantacyjnych lub separatorów talerzowych (disk stack separators) Dopuszczalnym rozwiązaniem byłoby również użycie filtrów z przepływem krzyżowym. Zastosowanie filtrów wgłębnych byłoby natomiast możliwe tylko wtedy, gdyby stężenie cząstek było bardzo niskie i zależałoby nam na odzyskaniu cieczy. Poza wspomnianymi już wcześniej prasami filtracyjnymi, dopuszczalne jest również zastosowanie pras dwutaśmowych, filtrów odwrotnych lub wirówki z pulsującym tłokiem („pusher centrifuge”), nuczy filtracyjnych ciśnieniowych, ciśnieniowego cedzidła arkuszowego lub filtra wysokociśnieniowego. Jeśli do separacji zawiesiny relatywnie łatwej do rozdzielenia zostaje wykorzystany filtr próżniowy o działaniu ciągłym, następnym krokiem będzie dokonanie wyboru między filtrem bębnowym, talerzowym, taśmowym lub tarczowym. Ostatecznie, dostępne są różnorodne wersje specjalne dla każdego rodzaju aparatury służącej do separacji. Ma to na celu zapewnienie optymalnej adaptacji w danych warunkach przeprowadzania procesu. Na przykład dla filtra próżniowego bębnowego dostępne są różne możliwe opcje usuwania placka filtracyjnego, np. zgarnianie i zastosowanie sprężonego powietrza, walcowanie, zwalnianie taśmy filtracyjnej, łańcuchów i sznurków lub usuwanie za pomocą noża w przypadku filtracji z pomocą filtracyjną.

Możliwości poprawy rezultatów rozdzielania

Poprawie mogą ulec nie tylko wyniki osiągane metodami wstępnego oczyszczania zawiesin, np. przez aglomerację, ale również rezultaty uzyskane przy wykorzystaniu filtracji plackowej, pod warunkiem, że zastosowane zostanie odpowiednie połączenie aparatów. Aby polepszyć rezultaty otrzymywane podczas pracy w trybie ciągłym wirówki z tłokiem pulsującym dobrze jest dokonać wstępnego zagęszczenia zawiesiny, łącząc wirówkę z zagęszczaczem statycznym.

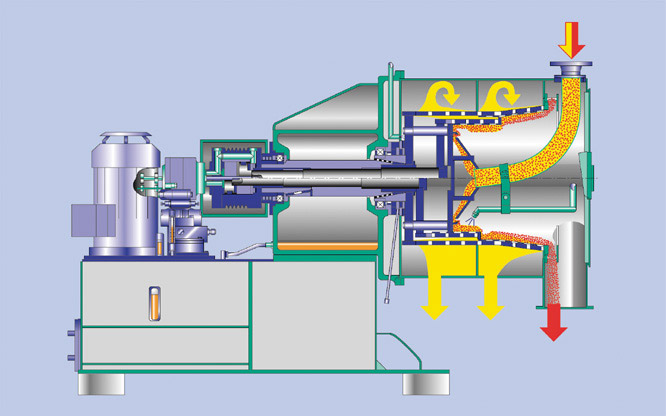

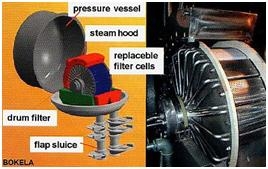

W takim przypadku, objętość zawiesiny, która ma być rozdzielona w wirówce, zostaje zredukowana poprzez oddzielenie czystej cieczy z przelewu zagęszczacza. W tym samym czasie, placek filtracyjny może formować się w mocno zatężonej zawiesinie, a w razie konieczności może być przemywany a później osuszany. Dzieje się tak, ponieważ czas przebywania substancji stałej w wirówce z tłokiem pulsującym („pusher centrifuge”) wynosi zwykle poniżej 30 sekund. Filtrat, który z uwagi na relatywnie przepuszczalne przesiewacze szczelinowe w tego typu wirówkach jest mętny jest zawracany do zagęszczacza, a substancja stała zostaje całkowicie odzyskana. Układ ten zwany krzyżowym spełnia zarówno funkcje, jakie oferuje wirówka, jak i pozwala na poprawę rezultatów filtracji w zakresie resztkowej wilgotności produktu oraz klarowności filtratu. Pod uwagę mogą być wzięte również inne rodzaje łączenia aparatów, np. układ równoległy identycznych filtrów dla podniesienia wydajności lub szeregowe ustawienie aparatury tego samego rodzaju w celu poprawy efektywności rozdzielania. Dla rozdzielania złożonego, o szybko zmieniających się parametrach, z którymi można się spotkać np. w przemyśle farmaceutycznym, konieczne jest natomiast łączenie procesów, np. w reaktorze filtracyjnym. Redukcja potrzebnej aparatury oraz łączenie wielu kroków, jeśli jest to możliwe w jedną komórkę procesową, minimalizuje problemy związane z higieną i stratami produkcyjnymi, które są nieuniknione w przypadku, gdy następuje przechodzenie z jednego stopnia procesowego na następny. Inny sposób poprawy procesu to ulepszenie konstrukcji samej aparatury. Dobrym przykładem rozwoju w tej dziedzinie jest unowocześniony projekt konstrukcyjny tarczowych filtrów próżniowych dla uzyskania wysokich przepustowości substancji stałych i niskich wartości ich resztkowej wilgotności [12]. Większa ilość komór filtracyjnych (do 30) oraz głębokie zanurzenie tarczy w zawiesinie pozwala na uformowanie placka filtracyjnego o jednolitej grubości i optymalizację warunków osuszania. Szybkie zastosowanie podmuchu sprężonego powietrza i specjalnie wykonana tkanina filtracyjna z dużą elastycznością obwodową i gładką powierzchnią zapewniają całkowite usunięcie nawet cienkich placków. Oznacza to, że filtry te mogą działać przy dużych prędkościach obrotowych. Systemy kanałów filtracyjnych z poszerzoną pojemnością charakteryzują się znacznie większą przepustowością substancji stałych. Filtry wysokociśnieniowe powstały, aby efektywnie rozdzielać te zawiesiny, które są ciężkie do rozdzielenia z użyciem filtrów próżniowych obrotowych. W przypadku filtracji wysokociśnieniowej, nowoczesne filtry bębnowe lub tarczowe są w całości instalowane w komorze ciśnieniowej. To sprawia, że filtrację można przeprowadzać pod ciśnieniem do 0.8 MPa. Na Rys. 8 przedstawiono jeden z najbardziej nowoczesnych modeli tego rodzaju aparatury, filtr „Hi-Bar-Oister”. Oferowana dla jego użytkowników różnorodność zawiera również opcję filtracji parą pod ciśnieniem [13].

Jak widać na unku po prawej, część filtra bębnowego po stronie zabezpieczającej jest zamknięta przez osłonę parową (ang. steam hood). Para przegrzana pod ciśnieniem, które odpowiada ciśnieniu komory wewnętrznej, mechanicznie rozprasza ciecz z porów placka filtracyjnego i podgrzewa ją. Formująca się warstwa skroplin porusza się poprzez placek przepływem tłokowym w stronę tkaniny filtracyjnej. Poza niemalże idealnie homogeniczną dyspersją tłokową cieczy, metoda ta skutkuje również doskonałymi efektami przemywania dzięki przelewaniu się po powierzchniach cząstek gorącego kondensatu. Po przebiciu się pary przez materiał filtracyjny, gorący placek filtracyjny odrywa się od osłony parowej i zaczyna przez niego przepływać powietrze. W późniejszym etapie skutkuje to bardzo efektywnym suszeniem cząstek. Pod pewnymi względami podobny wariant połączenia mechanicznego i termicznego usuwania placka filtracyjnego został zastosowany w prasach przeponowych, gdzie placek filtracyjny może być wysuszony termicznie po ściskaniu w warunkach próżniowych w częściowo ogrzewalnych komorach filtracyjnych.

Perspektywy

Pomimo szerokiej wiedzy na temat fizycznego mechanizmu filtracji plackowej oraz metod wstępnego i końcowego oczyszczania, ze względu na skomplikowaną interakcję wielu parametrów i mechanizmów wiele pytań wciąż pozostaje bez odpowiedzi. Szczególnie dotyczy to problemów filtracji cząstek o rozmiarach rzędu mikrometrów i mniejszych oraz procesów mieszanych, w których pojawiają się dodatkowe efekty związane z wpływami termicznymi, wpływami pól elektrycznych lub magnetycznych i in., które muszą być przeanalizowane na równi z konwencjonalnymi mechanizmami filtracyjnymi. Istnieje duże zapotrzebowanie na rzetelną, właściwie prognozującą symulację procesową, również w zakresie filtracji plackowej. Do jej opracowania konieczne jest poznanie ilościowych korelacji między parametrami takimi jaki rozkład rozmiarów cząstek, właściwości fizykochemiczne zawiesiny i in. Badania w tym zakresie muszą zostać w przyszłości zintensyfikowane. Nowe obszary zastosowań metod wykorzystujących filtrację plackową dla separacji selektywnej nanocząstek przy produkcji środków biologicznych i farmaceutycznych, oszczędności energii dla redukcji CO2 czy światowych wymagań związanych z czystością wody stawiają wielkie wyzwania dla rozwoju i usprawnień nowych metod filtracji plackowej. Przykłady nowych procesów innowacyjnych, które obecnie są stale rozwijane to: filtracja plackowa z nałożonymi polami magnetycznymi dla separacji selektywnej substancji aktywnych, filtracja plackowa z półprzepuszczalnym, mikroporowatym membranowym materiałem filtracyjnym dla stłumienia przepływu gazu w fazie osuszania, lub metody cienkowarstewkowej filtracji ciągłej dla cząstek o rozmiarach rzędu mikrometrów i mniejszych [14].

Literatura:

[1] H. Anlauf, in Mechanische Verfahrenstechnik (Ed: M. Bohnet), Wiley-VCh, Weinheim 2004 [2] R. Wakeman, S. Tarleton, Solid Liquid Separation, Elsevier, Oxford 2005 [3] A. Rushton, A.S. Ward, R.G. Holdich, Solid-Liquid Filtration and Separation Technology, VCH-Verlag, Weinheim 1996 [4] H. Anlauf, Filtermedien zur Kuchenfiltration – Schnittstelle zwischen Suspension und Apparat, Chem. Ing. Tech. 2007, 79 (11), DOI: 10.1002/cite.200700093 [5] H. Anlauf, Fest/Flüssig Trennung, Chem. Ing. Tech. 2006, 78 (10), 1492-1499 [6] VDI-Richtlinie 2762, Filterbarkeit von Suspensionen – Bestimmung des Filterkuchenwiderstandes, 1977, Beuth-Verlag, Berlin [7] J.A. Sorrentino, Advances in correlating filter cake properties with particle collective characteristics, Shaker-Verlag, Aachen 2002 [8] A.B. Yu, N. Standisch, A study of the packing of particles with a mixture size distribution, Powder Tech. 1993, 76, 113-124 [9] H. Anlauf, Recent developments in centrifuge technology, Separation and Purification Technology 2007, 58, 242-246DOI: 10.1016/j.seppur.2007.05.012 [10] A. Erk et al., NMR-Investigation and dynamic modeling of the local solids volume fraction during the compression of filter cakes, Proc. of the Australian Colloid and Interface Symposium ACIS 2005, Coogee, Sydney, Australia [11] H. Anlauf, Overview and recent developments in effective particle decontamination by washing processes, A/T Mineral Processing 2006, 47 (6), 2-10 [12] R. Boot et.al., Continuous vacuum filtration with modern disc filters as an alternative to belt and drum filters in coal filtration, A/T Mineral Processing 2002, 43 (11), 14-29 [13] R. Boot et.al., Continuous steam pressure filtration of mass mineral products, A/T Mineral Processing 2002, 43 (3), 19-30 [14] H. Anlauf, Recent Developments in Research and Machinery of Solid-Liquid-Separation Processes, Drying Technology 2006, 24, 1235-1241, DOi: 10.1080/0737393060083806

Firma ChemTech jest wysoce specjalistyczną firmą zajmującą się technikami separacji, filtracji procesowej, filtracji cieczy i gazów oraz oczyszczania i rozdziału faz.