Filtracja wgłębna z wykorzystaniem warstw filtracyjnych o strukturze włóknistej

Filtracja wgłębna z wykorzystaniem warstw filtracyjnych o strukturze włóknistej

W. Höflinger

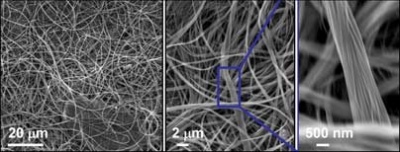

Procesy związane z filtracją wgłębną pojawiają się zarówno przy rozdzielaniu zawiesin, jak i przy separacji cząstek cieczy albo ciała stałego z powietrza lub gazów odlotowych. Stosowane w tym celu materiały filtracyjne mają rozmiary porów większe niż rozmiary cząstek, które mają być odseparowane, tak, że cząstki mogą osadzić się wewnątrz złoża filtracyjnego o względnie dużej objętości. Rozwiązanie takie pozwala osiągnąć bardzo niewielkie spadki ciśnienia. Materiały filtracyjne do filtracji wgłębnej, które są stosowane zarówno przy rozdzielaniu faz ciecz – ciało stałe, jak i do separacji w układach gaz – cząstki cieczy lub ciała stałego, to przede wszystkim materiały ziarniste, maty z włókien oraz zbite masy. Z powodu znacznie podniesionego w ostatnich latach stopnia czułości na drobne cząstki o rozmiarach z zakresu mikro – i nanometrów, pojawiły się zwiększone oczekiwania dotyczące rozwoju odpowiednich technologii filtracyjnych, nie tylko w zakresie separacji ciecz – ciało stałe, ale przede wszystkim przy rozdzielaniu mieszanin gaz – cząstki ciała stałego. Jest to związane z zagrożeniem, jakie najdrobniejsze cząstki mogą stanowić dla ludzkiego układu oddechowego. Dla tego celu, jako materiały filtracyjne przy filtracji wgłębnej wykorzystywane są głównie maty włókninowe. Tego typu materiały filtracyjne składają się na przykład z gruboziarnistej, mikroporowatej warstwy wspomagającej (średnica włókien ok. 20 mikrometrów) oraz powłoki z nanowłókien (średnica włókna ok. 0.15 mikrometra), która zwykle jest produkowana /1, 3/ przy użyciu technologii „melt-blown” (rozdmuch w strumieniu gorącego powietrza). Przy produkowaniu warstw z nanowłókien zastosowana może być również metoda galwanicznie formowanego runa /4/. Przegląd różnorodnych zastosowań materiałów filtracyjnych wykonanych z nanowłókien został przedstawiony w /5/.

Mechanizmy separacji z wykorzystaniem materiałów filtracyjnych wykonanych z nanowłókienNa przestrzeni ostatnich kilku lat rozwój w zakresie optymalnej konstrukcji filtrów oraz wyjaśnienia mechanizmu separacji aerozoli przy użyciu tego typu warstw filtracyjnych był obiektem intensywnych badań. Dla przykładu, porównawcze testy eksperymentalne i próby obliczenia tak zwanego „czynnika jakości” pokazały, że materiał filtracyjny składający się z trzech warstw jest bardziej korzystny w zastosowaniu niż analogiczny materiał składający się z dwóch warstw /6/. Poniekąd spowodowane jest to faktem, że trójwarstwowy materiał filtracyjny składa się ze wspomagającej warstwy z mikrowłókien oraz nałożonej na nią warstwy nanowłókien. Na to nałożona jest kolejna warstwa z mikrowłókien i to ona stanowi stronę bezpośrednio kontaktującą się z przepływającym medium.

Ta właśnie warstwa jest zaprojektowana tak, by ochronić warstwę zbudowaną z nanowłókien przed przedwczesnym zablokowaniem w wyniku filtracji wgłębnej cząstek gruboziarnistych, które pojawia się w końcowej analizie po wydłużonych okresach filtracyjnych w związku z poprawioną wartością czynnika jakości QF (czynnik jakości QF jest definiowany jako ujemny logarytm naturalny ze stosunku procentu penetracji cząstek określonej w próbie DOP do spadku ciśnienia).

Metoda rozdmuchu włókien z tworzyw termoplastycznych (polipropylenowych oraz poliamidowych) wykorzystywana we wkładach filtracyjnych firmy ChemTech

Sytuacja w punkcie przejściowym między warstwami podczas separacji to temat, który leży w centrum zainteresowania wytwórców tak zwanych kompozytowych materiałów filtracyjnych, które składają się z drobnych i gruboziarnistych warstw włóknistych. Z tego właśnie powodu grupa pracowników naukowo – badawczych /7/ zajęło się badaniami modelowymi przepływu dwuwymiarowego otaczającego przekroje poprzeczne dwóch włókien (nanowłókna i mikrowłókna). Okazało się, że nanowłókno przylegające do mikrowłókna redukowało jego efektywność separacji (w związku z występowaniem efektu cienia), ale intensyfikowało tworzenie się dendrytów. Co więcej, okazało się również, że rozmiar najbardziej penetrującej cząstki (MPPS – Most Penetrating Particle Size) nie wynosił 0.3 mikrometra, jak to miało miejsce zazwyczaj, ale mógł się zmieniać w bardzo dużym zakresie, zależnie od różnych parametrów (średnicy włókna, objętościowego przepływu gazu) /8/. W /9/ przebadano zachowanie cząstek w aglomeratach względem separacji, które ma duże znaczenie np. wtedy, gdy rozważana jest separacja sadzy z silników Diesla. Pod względem teorii rozważany był wpływ na separację różnych aglomeratów, które znacznie odbiegały kształtem od sferycznego, ale miały tę samą masę. Okazało się, że w przypadku aglomeratów o dużych i małych rozmiarach fraktalnych (w odniesieniu do kształtu sferycznego) wystąpiły duże różnice. Hoferer /10/ porównuje różne wspomniane w literaturze modele separacji i spadki ciśnienia i dochodzi do konkluzji, że w czasie weryfikacji eksperymentalnej pojawiają się ogromne różnice o rozmiarach większych niż jeden rząd wielkości. Przyczyną tego zjawiska jest fakt, że warunki brzegowe, jakie towarzyszyły tworzeniu tego modelu, uległy różnorodnym zmianom. W przyszłości, podczas włączania tego modelu w strukturę modelu ogólnego, gdzie zakłada się możliwość panowania różnorodnych warunków brzegowych, należy mieć na uwadze te różnice.

Filtry świecowe firmy ChemTech przeznaczone do filtacji wgłębnej

Symulacja separacji cząstek w warstwach włóknistych

W celu zrozumienia zachowania podczas separacji na pojedynczym włóknie powstały różne opracowania, których realizacja możliwa było dzięki zastosowaniu narzędzi symulacyjnych. Efekty tych inicjatyw zostały opublikowane w /11, 13/. W /14/ pojedyncze włókno stalowe zostało poddane działaniu strumienia cząstek gazu i przy pomocy współogniskowego laserowego mikroskopu skaningowego (CLSM –Confocal Laser Scanning Microscope) podjęto próbę stworzenia wizualizacji położenia różnych cząstek znajdujących się na włóknie stalowym. Próbowano również obliczyć opór przepływu, wykorzystując CFD (Computational Fluid Dynamics). Co więcej, efektywność separacji pojedynczego włókna była określana przez pomiar za pomocą licznika cząstek usytuowanego przed i za włóknem, przy rosnącym obciążeniu pyłem. Dla celów porównawczych efektywność separacji indywidualnych włókien była również określana w równoległych szeregach włókien, które wzajemnie wpływały na siebie w związku z efektem cienia. Jeśli teraz efektywność separacji pojedynczego włókna zostaje rozszerzona na wszystkie włókna w warstwie w celu obliczenia całkowitej efektywności separacji dla homogenicznej warstwy filtracyjnej (przy wystąpieniu efektu cienia oraz przy jego braku) oraz odpowiednich strat ciśnienia, to można pokazać, że efekt połączonych włókien, który powoduje niejednorodność w układzie porów, ma pewien dość znaczący wpływ na efektywność separacji i straty ciśnienia. Jedna z metod, pozwalających na uwidocznienie lokalnego trójwymiarowego rozkładu materii za pomocą obrazowania rezonansu magnetycznego wewnątrz optycznie niedostępnego materiału filtracyjnego stosowanego w filtracji wgłębnej, została przedstawiona w /15/. W przyszłości coraz więcej uwagi powinno skupiać się na badaniu wpływu niejednorodności filtra na zachowanie podczas procesu filtracji, lub na rozwijaniu odpowiednich i prostszych metod pomiaru stopnia niejednorodności oraz, w konsekwencji, dostosowanych do nich parametrów umożliwiających jego ocenę. Niejednorodność w głębi materiału filtracyjnego również w różny sposób wiążą się ze zmianami przepływu, co jest związane z występowaniem fluktuacji porowatości. Porowatości te mogą być stwierdzone na podstawie symulacji przepływu na różnych strukturach upakowanych. Niedawno przeprowadzonych zostało wiele badań dotyczących tego zagadnienia, np. /16, 17/. Aby możliwe było wzięcie pod uwagę wpływu takich zjawisk, jak ruchy Browna, adhezja, elektrostatyczne siły przyciągające czy działanie ekranujące w materiałach włóknistych, stworzono ekstrawaganckie, trójwymiarowe symulacje przepływu. Dla celów tych badań, geometryczna struktura warstwy włóknistej została wcześniej odtworzona w formie odpowiedniego modelu komputerowego na podstawie tomografii komputerowej i programu mikroskopowego. Zakładano, że z pomocą tego oprogramowania możliwe będzie uzyskanie pewnych wskazówek co do struktury nowego, wzmocnionego materiału filtracyjnego, powstałego przez zmiany różnych parametrów jak grubość warstwy, skład itp. W /18/ poczyniono próbę odtworzenia rezultatów „intruzji rtęciowej” – pomiarów przepuszczalności oraz przenikalności „wyciskanej cieczy” – we wcześniej wspomnianym modelu struktury porów tak, by później możliwa była symulacja separacji cząstek dla każdego materiału filtracyjnego przy pomocy towarzyszącej, niemalże rzeczywistej struktury modularnej. Dalsze wstępne prace badawcze, w których usiłowano symulować skalę 3D w filtracji cząstek o rozmiarach poniżej mikrona na materiale filtracyjnym produkowanym metodą galwanicznie formowanej włókniny, opisane są w /19 – 21/.

Elektryczne udoskonalenia włókien i metody optymalizacji

Jedną z metod ciągłego poprawiania efektywności separacji cząstek o rozmiarach poniżej mikrona jest zastosowanie włókien elektretowych.

W /22/ pokazano, że efektywność separacji takich włókien wynika z efektywności separacji mechanicznej w połączeniu z efektywnością separacji elektrycznej. Przy wzrastającym obciążeniu włókna pyłem, efekt elektretowy włókien staje się słabszy z powodu powłoki z pyłu i całkowita efektywność separacji spada. Dalszy wzrost obciążenia skutkuje powolnym zmniejszaniem się efektu elektretowego i całkowita efektywność separacji pojedynczego włókna znowu wzrasta, jako że składowa mechaniczna efektywności separacji rośnie z powodu wzrastającego przepływu objętościowego strumienia cząstek ciała stałego przez włókno otoczone wypustkami. W konsekwencji, krzywa efektywności separacji osiąga minimum na wykresie, gdzie osią odciętych jest czas obciążania pyłem. Spadek efektywności separacji elektrycznej był modelowany przy zastosowaniu czynnika przyspieszenia elektrycznego, który można wyrazić jako logarytm z masy osadzonego pyłu. Istnieje opis wpływu zarówno naładowanych i nienaładowanych cząstek, jak i cząstek o różnych dużych rozmiarach, na czynnik przyspieszenia. Elektryczne ładowanie materiałów filtracyjnych przez wstępną obróbkę z wykorzystaniem surfaktantów anionowych środków powierzchniowo- czynnych, które są bardzo popularne przy membranach ciekłych, zostało po raz pierwszy zastosowane we włókninowych materiałach filtracyjnych, służących do filtracji powietrza, i było z powodzeniem testowane metodą pomiaru efektywności separacji w aerozolowych testujących urządzeniach filtracyjnych /23/. Rozwój metod optymalizacji materiału włóknistego o różnej porowatości oraz grubości warstw był możliwy w przypadku, gdy warstwy włókniste wełny mineralnej były stosowane przy separacji aerozoli. Po eksperymentalnym określeniu wartości penetracji dla cząstek rozmiaru MPPS oraz zachowaniu względem spadku ciśnienia w urządzeniu testowym do przeprowadzania filtracji wgłębnej oraz obliczeniu odpowiedniego czynnika jakości, okazało się, że bardzo duża porowatość warstwy pojawiała się przy jej j największej grubości /24/. Jeśli użyta ma być kombinacja dwóch różnych materiałów porowatych, za pomocą tej metody można określić, jaki jest najlepszy sposób ich połączenia.

Literatura:

/1/ T. Jaroszczyk, Z. Liu, S.Schwartz, C. Holm, K. Badeau, E. Jankowski: Direct air flow filters – A New approach to high performance engine Filtration, Proc. FILTECH 2005, Oct. 2005, Page II 234-243. /2/ L. Gradoń, A. Podgórski, A. Balazy: Filtration of nanoparticles In nanofibrous filters, Proc. FILTECH 2005, Oct. 2005, Page II 178-185. /3/ J. Wang, S.C. Kim, D. Pui: Figure of merit of composite filters with micrometer and nanometr fibers: Proc. 3rd Int. AFS Conference Emission solutions in Transportation, Oct. 2007, Ann Arbor, USA, 25S. /4/ K.M. Yun, C.J.Hogan, Y. Matsubayashi, M. Kawabe, F. Iskandar, K. Okuyama: Nanoparticle filtration by electrospun polymer fibers, Chemical Engineering Science 62, (2007) 4751-4759. /5/ R.S. Barthe, S. Ramakrkrishna: Nanofibrous filtering media: filtration problems and solutions from tiny materials, J. of Membrane Science 296 (2007), 1-8. /6/ A. Podgórski, A. Balazy, L. Gradoń: Depth and surface filtration in nanofibrous media, February 2007, Proc. FILTECH 2007, Page II 160-167. /7/ R. Przekop, L. Gradoń: Depostion of nanoparticles in the composites of nano- and microsized fibers, Proc. FILTECH 2007, Page II 160-167. /8/ A. Podgórski, A. Balazy: Theoretical and experimental study on the most penetrating size of aerosol particles in fibrous filters, Proc. FILTECH 2007, Page II 192-199. /9/ S.C. Kim, J. Wang, M.S. Emery, W.G. Shin, G. Mulholland, D. Pui: Nanoparticles agglomerates filtration: Effect of agglomerate structures on filtration efficiency, Proc. 3rd Int. AFS Conference Emission solutions in Transportation, Oct. 2007, Ann Arbor, USA, 20S. /10/ J. Hoferer, J. Meyer, G. Kasper: Model comparison for pressure drop and efficiency of air filters: Proc. 3rd Int. AFS Conference Emission solutions in Transportation, Oct. 2007, Ann Arbor, USA, 11S. /11/ M.J. Lehmann, G. Kasper: Simulation of the loading kinetics of single filters: Proc. FILTECH 2005, Oct. 2005, Wiesbaden, Deutschland, P II 344-351. /12/ H. Bahnzaf, G-M. Klein, M. Durst: Using an analitycal efficiency model for a sophisticated filter media design, Proc. FILTECH 2005, October 2005, Wiesbaden, Deutschland, P I 366-374. /13/ M.J. Lehmann, P. K. Hermann: Improving CFD simulations of lubricant oil fibrous filter media, Proc. FILTECH 2005, October 2005, Wiesbaden, Deutschland, P I 333-340. /14/ St. Schollmeier, H. Umhauer, J. Meyer, G. Kasper: Single fiber efficiency and built-up of particulate structures on single dust-loaded fibers, Proc. FILTECH 2007, October 2007, Wiesbaden, Deutschland, P II 175-184. /15/ M.J. Lehmann, E.H. Hardy, J. Meyer, G. Kasper: Bestimmung von Faserstruktur und Packungsdichteverteilung in Tiefenfiltermedien mittels MRI, Chemie Ingenieur Technik (75) 91, 2003, 1283-1286. /16/ A. Latz, A. Wiegmann: Simulation of fluid particle separation in realistic three dimensional fiber structures, Proc. FILTECH 2003, October 2003, Dusseldorf, Deutschland, P I 353-360. /17/ St. Rief, A. Latz, A. Wiegmann: Computer simulation of air filtration including electric surface charges in three-dimensional fibrous micro structures, Proc. FILTECH 2005, October 2005, Wiesbaden, Deutschland, P II 252-258. /18/ J. Becker, A. Wiegmann, V. Schultz: Design of fibrous filter media based on the simulation of pore size measures, Proc. FILTECH 2007, February 2007, Wiesbaden, Deutschland, P I 71-78. /19/ Q. Wang, B. Maze, H.V. Tafreshi, B. Pourdeyhimi: A case study on simulating submicron aerosol filtration via light-weight spun-bonded filter media, Chemical Engineering Science 61 (2006) 4871-4883. /20/ B. Maze, H.V. Tafreshi, Q. Wang, B. Pourdeyhimi: A simulation of unsteady-state filtration via nanofiber media at reduced operating pressures, Aerosol Science 38 (2007) 550-571. /21/ S. Jaganathan, H.V. Tafreshi, B. Pourdeyhimi: On the pressure drop prediction of filter media composed of fibers with bimodal diameter distribution, Powder Technology 180 (2007) 89-95. /22/ W. Sae-Iim, W. Tanthapanichakoon, C. Kanaoka: Correlation for the efficiency enhancement factor of a single electret fiber, Aerosol Science 37 (2006) 228-240. /23/ S. Yang, G. Lee: Filtration Characteristics of fibrous filter pretreated with anionic surfactants for monodisperse solid aerosols, Aerosol Science 36 (2005) 419-437. /24/ C. Ehrenberg, W. Hoflinger: Determination method to find an optimal depth filter layer combination for aerosol separation in the mineral wool industry, FILTRATION, 6 (4), 2006. Prof. Dipl. – Ing. Dr. – techn. Wilhelm Hoflinger Institute of Chemical Engineering Vienna University of Technology Getreidemark 9 A-1060 Vienna www.tuwien.ac.at

Firma ChemTech jest wysoce specjalistyczną firmą zajmującą się technikami separacji, filtracji procesowej, filtracji cieczy i gazów oraz oczyszczania i rozdziału faz.