Odwodnienie osadów ściekowych minimalizuje koszty związane z utylizacją odpadów powstających w zakładach przemysłowych i przedsiębiorstwach komunalnych. Ma to szczególne znaczenie w procesach generujących uciążliwe i niebezpieczne dla środowiska odpady, co ma miejsce np. w zakładach galwanizacyjnych, garbarniach, górnictwie, metalurgii, w przemyśle motoryzacyjnym, papierniczym, chemicznym, petrochemicznym, elektrotechnicznym i in. W przedsiębiorstwach gospodarowania odpadami prasy filtracyjne służą do zatężania osadów ściekowych, trudno odwadniających się i charakteryzujących się dużym oporem filtracji.

Prasy filtracyjne są powszechnie wykorzystywane w górnictwie i hutnictwie w procesach koncentracji kaolinu, gliny, cementu, porcelany czy rud. Prasy filtracyjne stosowane są przy procesach odwadniania mułów, a także przy produkcji koncentratów metali. W metalurgii są używane przy mokrych metodach pozyskiwania tytanu, miedzi, ołowiu, niklu i innych metali.

Prasy filtracyjne są powszechnie stosowane w przemyśle chemicznym do filtracji substancji niebezpiecznych, względem których stawiane są szczególnie restrykcyjne przepisy gospodarowania odpadami. Są to m.in.: kwasy, ługi, rozpuszczalniki, pigmenty, dwutlenek tytanu, krzemionka, węglan wapnia, gliceryna i inne. Ich filtracja wymaga zastosowania tkanin filtracyjnych o podwyższonej odporności chemicznej i termicznej (PTFE, PP).

Pomoce filtracyjne stosowane w prasach filtracyjnych

Pomocą filtracyjną może być praktycznie każdy porowaty materiał, który łącząc się drobinami zanieczyszczeń utworzy warstwę osadu zapobiegającego zalepianiu się porów tkaniny filtracyjnej. W procesach odwadniania osadów przemysłowych stosuje się trociny czy popiół, jednak najbardziej powszechnymi dodatkami filtracyjnymi są ziemie okrzemkowe, perlity czy celulozy. Różnią się one między sobą wielkością cząstek i rozmiarami porów. Pomoc filtracyjną stosuje się do filtracji lepkich płynów jak spoiwa, kleje, oleje, woski, estry czy żywice oraz do klarowania napojów – wina, piwa, soków owocowych i ekstraktów roślinnych.

Pomoce filtracyjne stosowane w przemyśle spożywczym powinny spełniać wymagania jakościowe dotyczące ich nietoksyczności (neutralne pH, zerowazawartość dioksyn, halogenów, kwasów mineralnych). Właściwie dobrana pomoc filtracyjna może również redukować barwę, adsorbować selektywnie związki, jak metale ciężkie, WWA czy fosfatydy.

W celu przyspieszenia filtracji osadów poddaje się je procesowi koagulacji. Dzięki dodaniu do ścieków koagulantów i flokulantów cząstki rozproszone łączą się w większe zespoły agregacyjne, ułatwiając ich sedymentację i zdolność zatrzymania na powierzchni filtra.

O ile koagulanty powodują destabilizację, tak flokulanty przyczyniają się do tworzenia nowych wiązań między zanieczyszczeniami a dodawanym związkiem tworząc większe aglomeraty, zwane flokułami. Proces strącania może zostać spowodowany zmianą pH czy temperatury, częściej jednak wymaga dodania związku sieciującego, którym mogą być polimery lub związki nieorganiczne (np. PIX, PAX). Właściwie dobrany koagulant oprócz przyspieszenia destabilizacji struktury koloidalnej przyczynia się również do poprawy jakości poprzez redukcję BZT5 lub innych niepożądanych związków, takich jak np.: siarczki, fosfory, jony metali ciężkich, fitoplankton z wody, oraz niektórych szczepów bakterii i wirusów. Procesy flokulacji i koagulacji stosowane są powszechnie w stacjach uzdatniania wody oraz w procesach oczyszczania ścieków przemysłu: włókienniczego, garbarskiego, chemicznego i innych.

Filtracja z pomocą filtracyjną w przemyśle galwanizacyjnym

Filtracja z pomocą filtracyjną w przemyśle chemicznym

Tkaniny do pras filtracyjnych

Każdy proces technologiczny narzuca swoiste wymagania jakościowe względem tkanin filtracyjnych, płyt oraz materiału konstrukcyjnego całego urządzenia. O przydatności tkaniny filtracyjnej przy konkretnej aplikacji świadczą takie czynniki jak przepuszczalność, rodzaj splotu oraz grubość tkaniny. Powszechnie stosowane są tkaniny polipropylenowe oraz poliestrowe, jednak przy aplikacjach wymagających zastosowania materiałów o wysokiej odporności chemicznej proponuje się politetrafluoroetylen, zwany potocznie teflonem.

W swojej ofercie posiadamy zarówno tkaniny, jak i włókniny teflonowe. Tkaniny filtracyjne wykonane z nici PTFE charakteryzują się wyjątkową odpornością na rozciąganie, rozerwanie a jednocześnie zachowują wszystkie właściwości PTFE, jak hydrofobowość, wysoką odporność na wysokie temperatury oraz związki agresywne.

Każda tkanina może być zalaminowana cienką membraną z PTFE, podnoszącą dokładność filtracji, a jednocześnie nadającą warstwie filtracyjnej dodatkowych właściwości, takich jak hydrofobowość, niepolarność czy antyadhezyjność. W przypadku pras filtracyjnych przekłada się to na nieprzyleganie placka do powierzchni płyt, dzięki czemu skraca się czas zarówno usuwania placka, jak i przemywania tkanin.

Właściwie dobrana tkanina filtracyjna powinna zapewniać stały i możliwie niski opór filtracyjny przez cały czas trwania filtracji, a jednocześnie powinna być wytrzymała na siły docisku płyt i wysokie ciśnienia procesowe (max. 1.5 MPa).

W swojej ofercie posiadamy tkaniny o przepuszczalności w zakresie od 2 do ponad 10000 l/m2s, wykonane zarówno z polipropylenu, poliestru, włókna szklanego czy teflonu. Dobór tkaniny powinien być poprzedzony testami filtrowalności. Na podstawie pomiaru ilości przesączu w czasie filtracji oraz stopnia uwodnienia osadu przed i po filtracji można obliczyć opór właściwy filtracji oraz zoptymalizować warunki prowadzenia procesu w skali przemysłowej.

Przykładowe tkaniny stosowane w prasach filtracyjnych

| MATERIAŁ (SYMBOL) | GRUBOŚĆ [mm] | PRZEPUSZCZALNOŚĆ POWIETRZA [l/m2s] | ZASTOSOWANIE |

| PP (750AB) | 1.1 | 18-20 | Farmacja, przemysł chemiczny |

| PP (750 A) | 0.73 | 18-20 | Przemysł chemiczny, cukiernictwo, farbiarnie |

| PP (1323 diagonalny) | 0.64 | 280-300 | Termiczna hydroliza, beztlenowe osady ściekowe |

| PP (1520) | 0.65 | 150-180 | Osady ściekowe – tkanina do automatycznego usuwania placka |

| PP (RF JJ 521) | 0.58 | 130-150 | Przydomowe oczyszczalnie, ścieki farbiarskie |

| 0.6PP (2370) | 150-180 | 150-180 | Termiczna hydroliza, beztlenowe osady ściekowe |

| PP (F6) | 0.55 | 30-40 | Przemysł chemiczny, spożywczy |

| PP (JJ 2630) | 1 | 500-660 | Ścieki komunalne |

| PP (750B) | 0.92 | 50-60 | Ścieki, przemysł chemiczny, cukiernictwo |

| PP (108C) | 0.94 | 8-10 | Inżynieria chemiczna, malarnie, górnictwo – kaolin |

| PP (1000A) | 0.73 | 18-20 | Inżynieria chemiczna, górnictwo – kaolin |

| PP (308B) | 1.25 | 4-5 | Inżynieria chemiczna |

| PES, Dacron (621) | 0.55 | 18-20 | Inżynieria chemiczna |

| PES, Dacron (0303) | 0.69 | 2-3 | Inżynieria chemiczna |

Prasy filtracyjne – podział ze względu na rodzaj i budowę

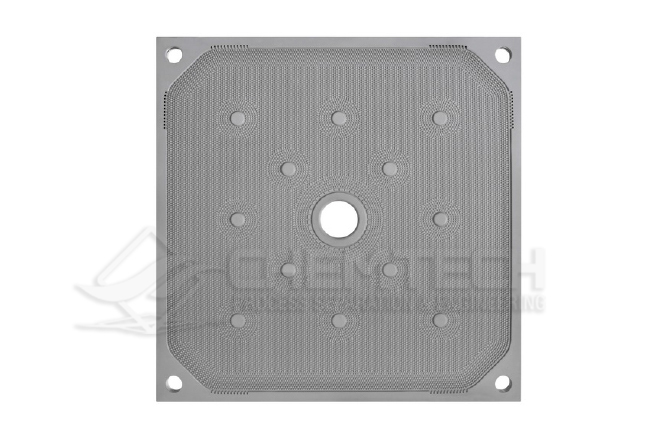

- komorowe, w której wszystkie płyty są jednakowej wielkości, a głębokości komór wynoszą od 15 do 50 mm.

- membranowe, w których płyty są dodatkowo wyposażone w ruchome, elastyczne membrany wspomagające docisk powstającego placka. Membrany mogą być wykonane z polipropylenu, kauczuku lub termoplastycznego elastomeru. Medium wypełniające membrany może być sprężone powietrze lub woda. Tego typu prasy pracują pod wysokimi ciśnieniami, rzędu 30 bar i więcej.Zwiększona objętość płyt membranowych bardzo szybko zwiększa ciśnienie wywierane na placki uformowane wewnątrz komór co skutkuje znacznym skróceniem długości cyklu filtracyjnego oraz pozwala na uzyskanie placka o zawartości suchej masy osadu o 5-8% wyższej niż w przypadku pras komorowych.

- ramowo-płytowe, w których bateria filtracyjna jest złożona z naprzemiennie ułożonych płyt i ram o grubości, dobieranej do wymagań procesu. Ciśnienie nie przekracza z reguły 6 bar. Obszar zastosowań pras ramowo – płytowych to przede wszystkim przemysł winiarski, browarniczy, spożywczy oraz farmaceutyczny. Używa się ich np. do oczyszczania soków owocowych oraz napojów alkoholowych z osadów czy oddzielania moszczu podczas produkcji wina.

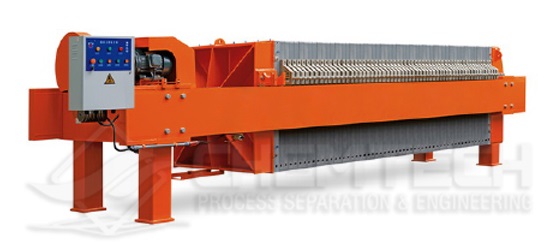

Wielkość i ilość płyt są dobierane zgodnie z wymaganiami procesowymi. Na podstawie testów laboratoryjnych wyznaczane są wymagane pojemności pras. Standardowe wymiary płyt komorowych to 470×470, 630×630, 800×800,1000×1000 i większe. Na życzenie klienta oferujemy również inne, niestandardowe wymiary płyt. Realizujemy laboratoryjne stanowiska filtracyjne o niestandardowych pojemnościach komór.

Płyty są standardowo wykonane z polipropylenu, jednak na życzenie klienta wykonujemy płyty również ze stali kwasoodpornej.

Przykładowe płyty membranowe.

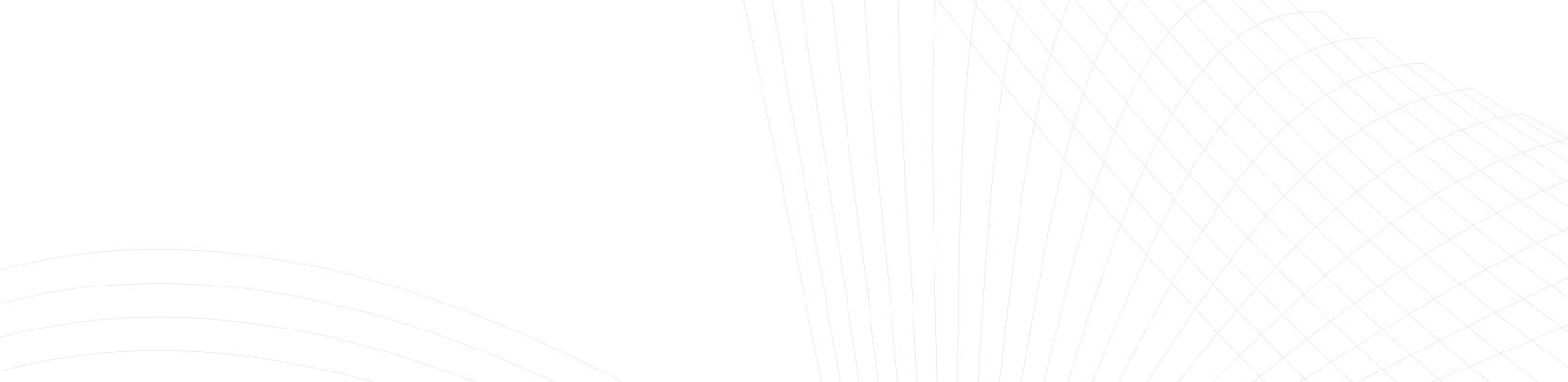

Prasa filtracyjna komorowa

Działanie pras filtracyjnych komorowych polega na przepuszczaniu medium przez zestaw komór filtracyjnych. Osad zostaje zatrzymany na materiale filtracyjnym natomiast filtrat odprowadzany z prasy. Prasa składa się z komór filtracyjnych powstałych z płyt. Głębokość komór określa grubość powstałego placka filtracyjnego.

Dużym obszarem zastosowań komorowych pras filtracyjnych jest przemysł spożywczy. Wykorzystuje się je m.in.: w cukrownictwie, przy produkcji skrobi, mączki ryżowej, tapioki, manioku, drożdży oraz przypraw. Filtracja i klarowanie olejów roślinnych, tłuszczy, a także soków, syropów, wina i piwa również opiera się na filtracji plackowej z wykorzystaniem komorowych pras filtracyjnych lub pras ramowo-płytowych. W tego typu aplikacjach stosowane są chemicznie obojętne pomoce filtracyjne typu ziemia okrzemkowa, perlit czy celuloza. Wybór właściwej pomocy jest dobierany eksperymentalnie.

Prasy ramowo-płytowe

Prasy ramowo-płytowe są powszechnie używane do filtracji z pomocami filtracyjnymi, np. ziemią okrzemkową, perlitem czy celulozą.W tego rodzaju prasach stosuje się jednorazowe celulozowe kartony filtracyjne.

W ofercie posiadamy również kartony do klarowania płynów o dokładności od 1 do 10 µm, oraz dokładniejsze – poniżej 0.5 µm, do procesów sterylizacji i ochrony mikrobiologicznej.

Prasy kartonowe

Odmienny rodzaj pras stanowią prasy kartonowe. Są to urządzenia służące do filtracji wgłębnej, stosowanej w przemyśle spożywczym, farmaceutycznym, chemicznym oraz w procesach biotechnologicznych. W zależności od dokładności użytych kartonów filtracja może służyć klaryfikacji lub sterylizacji. Prasy kartonowe są powszechnie używane w procesach filtracji win, piw oraz innych napojów spożywczych alkoholowych oraz niealkoholowych. Dokładność kartonów filtracyjnych zaczyna się już od 0.2 um.

Materiały eksploatacyjne do pras filtracyjnych

Cykl pracy prasy filtracyjnej

Na pełen cykl pracy prasy filtracyjnej składają się następujące etapy: napełnianie prasy filtracyjnej, filtracja oraz wyładowanie odwodnionego osadu. Prasy filtracyjne mogą pracować w trzech systemach: ręcznym (stłaczanie płyt prasy oraz wyjmowanie placków osadowych przebiega ręcznie), półautomatycznym (stłaczanie płyt prasy przebiega automatycznie, a wyjmowanie placków osadowych ręcznie) oraz automatycznym.

Stosuje się prasy komorowe nisko- oraz wysokociśnieniowe. Osad pod wpływam wzrastającego ciśnienia w układzie jest odwadniany wewnątrz jednocześnie ściskanego zestawu płyt filtracyjnych. Skuteczność procesu w początkowej fazie zależy od przepuszczalności tkaniny, a w dalszej części – od własności utworzonego placka filtracyjnego.

Śrubowa prasa filtracyjna Volute

Prasa śrubowa Volute została opracowana na początku lat 90 XX wieku w Japonii. Takie prasy są najczęściej nazywane prasami pierścieniowymi, talerzowymi lub śrubowo-pierścieniowymi, śrubowo-talerzowymi. Technologia ta była wtedy skierowana do małych oczyszczalni komunalnych, zapewniała kompaktowe rozmiary oraz bezobsługową pracę. Ślimakowa prasa odwadniająca jest wysoce wydajnym oraz przyjaznym dla środowiska rozwiązaniem do odwadniania osadów.

Sercem technologii jest ślimak oraz układ dysków odwadniających. Układ pracy tych elementów zapewnia dobry stopień odwodnienia, mechanizm samoczyszczący zapobiega zapychaniu. Filtroprasy pierścieniowe najczęściej zainstalowane są na odbiorze z osadnika po fluktuacji osadu. Z śrubową prasą filtracyjną zintegrowany jest układ koagulacji oparty na polielektrolitach, które dodawane są bezpośrednio przed wejściem osadu na prasę filtracyjną. Odwodniony osad zrzucany jest do kontenera lub transportowany układem ślimakowym na pryzmę.

Firma Chemtech współpracuje na zasadzie przedstawicielstwa techniczno-handlowego oraz umowy licencyjnej firmą Sunshine, dostarczając linie węzły i kompletne linie technologiczne do obróbki ścieków.

Zastosowanie śrubowej prasy filtracyjnej Volute

- oczyszczalnie ścieków komunalnych

- przemysłowe oczyszczalnie ścieków – odwadnianie osadów z procesów przemysłowych i fabryk

- przemysł spożywczy – przetwarzanie osadów z zakładów produkcyjnych

- rolnictwo – śrubowa prasa może być wykorzystana do odwadniania gnojowicy oraz osadów biologicznych

Zalety śrubowej prasy filtracyjnej Volute

- mechanizm samoczyszczący – zapewnia ciągłą pracę i zmniejsza potrzeby konserwacyjne poprzez zapobieganiu zapychania. W porównaniu z prasami komorowymi praca pras śrubowych jest ciągła i ze stałą wydajnością.

- Małe zużycie wody i energii w porównaniu z tradycyjnymi systemami

- kompaktowa konstrukcja – w porównaniu z prasami komorowymi i prasami taśmowymi, śrubowe prasy filtracyjne potrzebują niewielkiej przestrzeni do instalacji.

- niski koszt inwestycyjny w porównaniu z innymi technologiami (prasa komorowa, taśmowa)

- łatwość obsługi – zautomatyzowane sterowanie pozwala na pracę praktycznie bezobsługową.

Ze względu na wysoka wydajność operacyjna i dużą wszechstronność, śrubowa prasa filtracyjna jest idealnym wyborem dla szerokiego zakresu zastosowanań.

Odzysk wody z obróbki polipropylenu

Napisz do nas