Oczyszczanie gazów

Stan obecny i perspektywy oczyszczania gazu – separacja cząstek z gazów

E. Schmidt

Proces separacji cząstek z gazów – stan obecny

1. Odpylanie – informacje ogólne

Terminy separacja pyłów i odpylanie są częścią szerokiego spektrum metod separacji w obszarze inżynierii procesowej. W tym przypadku, najbardziej zróżnicowane metody odpylania są przypuszczalnie w stanie rozdzielić gaz i rozproszone w nim cząstki. Cząstki te mogą występować w formie cieczy lub ciała stałego. Ich rozmiary wynoszą od kilku nanometrów do kilku setek mikrometrów [1, 2]. Prawdopodobnie odpylanie miało swój początek jako proces służący oczyszczeniu powietrza do stopnia umożliwiającego oddychanie, np. górnikom. Obecnie, jednym z głównych celów, na których koncentruje się rozwój technik separacji cząstek przy małym stężeniu, jest technologia klimatyzacji powietrza, wentylacji pomieszczeń mieszkalnych, miejsc pracy oraz hal produkcyjnych. Umożliwia to wytwarzanie konkretnych produktów (np. części elektronicznych) na szeroką skalę. Oczekiwania dotyczące urządzeń oczyszczających gaz o wysokim stężeniu cząstek wzrasta nieprzerwanie wraz z rozwojem przemysłu. Początkowo, technologia koncentrowała się na separacji produktu lub ochronie instalacji, jednak obecnie sytuacja uległa zmianie i znaczną uwagę poświęca się metodom kontroli efektywnej emisji. Konieczność uzyskiwania zgodności z wartościami granicznymi stężenia pyłów w gazie wylotowym, określonymi przez prawa międzynarodowe, wymusza ciągły rozwój metod odpylania gazów. Metody odpylania gazów mogą być sklasyfikowane na podstawie podstawowych zasad separacji fazowej. Praktycznie wszystkie urządzenia i przyrządy do separacji cząstek mogą być przypisane do jednej z czterech głównych grup: separatory inercyjne, separatory filtracyjne, separatory elektrostatyczne oraz separatory mokre. Grupy te różnią się między sobą rodzajami działających na cząstkę sił, konstrukcją urządzeń i działaniem kolektorów cząstek oraz elementami wyładowującymi [3]. Podstawa każdej metody separacji pyłów to przetransportowanie cząstek płynu lub ciała stałego rozproszonych w gazie do obszaru, w którym brak jest dominacji sił rozpraszających. Różnorodne metody odpylania różnią się między sobą w zakresie mechanizmów transportu oraz realizacji we wspomnianych wcześniej obszarach. W separatorach inercyjnych, cząstki są transportowane za pomocą sił grawitacyjnych lub odśrodkowych do obszarów, gdzie nie mogą już być porwane przez główny przepływ. W przypadku separatorów elektrostatycznych, transport ten odbywa się z użyciem sił elektrycznych. W tym celu cząstki muszą zostać uprzednio naładowane. W separatorach filtracyjnych cząstki są transportowane do elementów porowatego, przepuszczalnego dla gazów układu przy użyciu różnego rodzaju mechanizmów. Elementami tymi mogą być np. włókna lub ziarna. Tam są one zatrzymywane dzięki udziałowi sił adhezyjnych. W przypadku separatorów mokrych, cząstki są początkowo przechwytywane przez większe krople, a potem wraz z nimi usuwane z gazu. Wybór separatora zależy między innymi od objętości gazu, który ma zostać oczyszczony, stężenia cząstek w surowym gazie, własności cząstek i płynu oraz oczekiwań co do końcowego stężenia cząstek w gazie oczyszczonym. W większości przypadków, separację można przeprowadzić kilkoma metodami. Koszty inwestycyjne, eksploatacyjne i koszty utrzymania mogą się zasadniczo różnić dla różnych metod i są czynnikami decydującymi w końcowym etapie wyboru odpowiedniego urządzenia. Duże różnice pojawiają się również w osiągach konkretnych metod odpylania. Efektywność gromadzenia jest również jednym z czynników charakteryzujących dane urządzenie. Zachowanie aparatu podczas przeprowadzania procesu zależy od własności przeznaczonych do odseparowania cząstek i unoszącego je gazu.

2. Separatory inercyjne

Separatory inercyjne [4] służą do odseparowania cząstek cieczy lub ciała stałego z gazu. Podstawowa zasada funkcjonowania tego typu separatorów jest taka, że cząstki wchodzą w obszar separatora, z którego nie mogą już być porwane przez gaz. Dzieje się tak głównie ze względu na istnienie pola sił masowych. Siły te mogą być spowodowane przyspieszeniem lub grawitacją (separatory grawitacyjne) oraz przyspieszeniem odśrodkowym tam, gdzie następuje odchylenie lub rotacja przepływu (separatory odśrodkowe).

Separatory inercyjne wyróżniają się prostymi konstrukcjami, niskim kosztami inwestycyjnymi i operacyjnymi oraz wysokim stopniem niezawodności. Jednakże, tego typu aparaty mogą być stosowane wyłącznie do separacji względnie dużych cząstek (powyżej 5 μm), dlatego też często służą jako urządzenia do separacji wstępnej.

W przypadku separatorów odśrodkowych, często nazywanych również cyklonami, cząstki są oddzielane od gazu przy użyciu sił odśrodkowych, które pojawiają się przy przepływie wirującym turbulentnym. Separatory odśrodkowe składają się przede wszystkim z wlotu gazu, generującego wiry, stożkowej lub cylindrycznej komory separacyjnej, kanału wyjściowego oraz kolektora pyłu, chronionego często przez stożkową osłonę. Dzięki swojej prostej budowie oraz względnie dużej niezawodności separatory odśrodkowe okazały się być bardzo efektywnymi urządzeniami do separacji pyłów z gazów w przemyśle. Wymiary średnic zewnętrznych cyklonów wynoszą od 0.02 m do 6 m. Urządzenia te mogą pracować pod ciśnieniem od 0.01 bar do 100 bar i w temperaturach powyżej 1000 ˚C. Tego typu korzyści są niestety zestawione z niską w porównaniu do innych metod pojemnością separacji, która może jednak być poprawiona dzięki zastosowaniu odpowiednich rozwiązań konstrukcyjnych.

3. Separatory filtracyjne

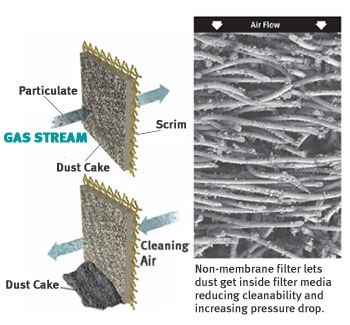

Dzięki dużemu spektrum możliwych zastosowań oraz sporym pojemnościom separacyjnym, separatory filtracyjne [5, 6] mają ogromne znaczenie dla procesu separacji pyłów. Tego typu urządzenia do odpylania mają w związku z tym bardzo duży udział na rynku separatorów. Separatory filtracyjne można podzielić na dwie grupy według trybu ich pracy: filtry powierzchniowe i wgłębne. W przypadku filtrów wgłębnych cząstki są odseparowywane wewnątrz materiału filtracyjnego, natomiast w filtrach powierzchniowych separacja następuje głównie na powierzchni materiału filtracyjnego. Filtry powierzchniowe to takie separatory filtracyjne, których wnętrze penetrowane jest przez tak małą liczbę cząstek przeznaczonych do oddzielenia jak to tylko jest możliwe. Odseparowane cząstki szybko formują warstwę na materiale filtracyjnym. Warstwa ta nosi nazwę placka pyłowego (ang. „dust cake”).

Placek pyłowy na przegrodzie filtracyjnej

To właśnie ten placek stanowi właściwy, wysoko efektywny materiał filtracyjny. Spadek ciśnienia powiększa się nieprzerwanie w związku ze wzrostem warstwy cząstek. Dlatego też, filtry te muszą być poddawane okresowej regeneracji. Filtry powierzchniowe są zwykle stosowane do separacji cząstek z gazów o dużym stężeniu pyłów z zakresu od 1 g/m3 do kilku setek g/m3. Dzieje się tak np. w przypadku tak zwanego odpylania przemysłowego.

W materiałach filtracyjnych stosuje się zwykle warstwy z włókien. Jako elementy podstawowe można również stosować ziarna. Występują one albo w formie cząstek luźnych (filtry z wypełnieniem) albo połączonych ze sobą. Drugi przypadek dotyczy elementów o odpowiednich kształtach, wykonanych z proszku z tworzywa sztucznego, spiekanych metali lub (w przypadku filtracji gazów o wysokiej temperaturze) ziaren ceramicznych w kształcie sztywnych świec. Materiały filtracyjnymi są mogą stanowić również wzmocnione włókniny oraz filce. Z tego powodu filtry powierzchniowe są często nazywane również filtrami tkaninowymi.

Materiały filtracyjne są wytwarzane w formie elastycznych worków lub kopert. Zależnie od rodzaju procesu, worki filtracyjne osiągają rozmiary do 10 m długości i do 0.1 do 0.3 m średnicy.

Filtry z wkładami filtrującymi o wysokości np. 0.6 m osiągają powierzchnię filtracyjną od 5 do 20 m2. Typowe prędkości filtracyjne wynoszą od 20 do 200 m3/(m2h); ten właśnie parametr, zwany również prędkością czołową (ang. „face velocity”), jest bardzo istotny przy projektowaniu powierzchni filtracyjnych. Spadek ciśnienia wynosi od 1000 do 3000 Pa. Filtry wgłębne cechują się posiadaniem efektywnych kolektorów cząstek, wykonanych zwykle z włókien lub ziaren. W przypadku filtracji wgłębnej, separacja pyłów odbywa się wewnątrz warstwy, przez którą przenika gaz nośny. W wyniku różnych zjawisk, cząstki docierają do odpowiednich kolektorów, gdzie są zatrzymywane przez siły adhezyjne. Po nasyceniu pyłem (objawiającym się osiągnięciem określonego spadku ciśnienia) filtry włókninowe, nazywane również filtrami magazynującymi, są wymieniane i usuwane. Tylko niektóre typy tego rodzaju filtrów mogą być wyczyszczone i z powrotem użyte. Składające się z włókien filtry wgłębne są stosowane do oczyszczania powietrza w procesie klimatyzacji, wentylacji oraz w wyciągach powietrza. Zanieczyszczenia w formie cząstek cieczy lub ciała stałego pojawiają się zwykle w niewielkich stężeniach rzędu mg/ m3. Wymagane stężenia gazów w salach operacyjnych, na terenach produkcyjnych w przemyśle farmaceutycznym czy przy produkcji elementów elektronicznych są o kilka klas niższe. Warstwy włókien (głównie polimerowych lub szklanych) są bardzo porowate; objętość porów wynosi powyżej 90 %, a czasem nawet powyżej 99 %. Standardowe średnice włókien wynoszą do 1 do 50 μm; przeciętne odległości między włóknami wynoszą od trzech do dziewięciu średnic. Typowe maty filtracyjne mają grubość o 1 do 10 mm. Najczęstsze prędkości filtracyjne osiągają wartości z zakresu 0.1 do 3 m/s.

4. Separatory elektrostatyczne

Wśród urządzeń odpylających wyróżnia się również separatory elektrostatyczne [7, 8], nazywane często osadnikami elektrostatycznymi (electrostatic precipitator). Korzystają one z sił wywieranych na cząstki naładowane w polu elektrycznym. Tryb ich pracy można podzielić na kilka etapów: generacja napięcia, ładowanie cząstek, transport cząstek do elektrody osadczej, przyrost warstwy pyłu, usunięcie tej warstwy i transport do miejsca wyładowania. Ta metoda odpylania jest najczęściej stosowana przy oczyszczaniu dużych objętości gazów, sięgających 106 m3/h. Problem ten dotyczy szczególnie gazów spalinowych, np. z elektrowni, hut stali, odlewni, cementowni oraz spalarni odpadów. Metoda ta może być stosowana, gdy temperatura nie przekracza 500 ˚C, a stężenie surowego gazu wynosi nie więcej niż 200 g/ m3. Spadek ciśnienia jest relatywnie niski i wynosi od 50 do 1000 Pa. Wadami stosowania tej metody są wysokie koszty inwestycyjne oraz duże zapotrzebowanie na przestrzeń.

Separatory elektrostatyczne są zwykle konstruowane w postaci separatorów rurowych lub tarczowych. W przypadku separatorów elektrostatycznych rurowych, elektroda rozpylająca (spray electrode) naładowana pod wysokim napięciem jest umieszczona centralnie w uziemionej rurze, która odgrywa rolę elektrody osadczej. Oddzielone cząstki są usuwane poprzez natryskiwanie elektrody osadczej wodą. Niekiedy, wymagane jest równoległe połączenie kilku rur. Standardowa średnica rury mieści się w zakresie między 0.1 a 0.3 m, a jej przeciętna długość wynosi od 2 do 5 m. W przypadku elektrostatycznych separatorów płytowych, osadzona w ramach elektroda rozpylająca mieści się między elektrodami zbiorczymi. Odległości między elektrodami rozpylającymi wynoszą między 0.1 a 0.5 m, a między elektrodami osadczymi 0.2 do 0.6 m. Kilka wysokich płyt (między 8 a 13 m) jest połączonych szeregowo w oddzielnie pracującą strefę. Elektrostatyczne separatory płytowe pracują w warunkach zarówno wilgotnych, jak i suchych.

5. Separatory mokre

Separatory mokre [9] służą do usuwania z gazu zanieczyszczeń stałych, ciekłych lub gazowych. W przypadku tego procesu, zanieczyszczenie odpływa wraz z cieczą myjącą będącą w ruchu i wraz z nią zostaje odseparowane od gazu. W celu przeprowadzenia tej czynności stosowane są między innymi przegrody i cyklony. Separatory mokre są stosowane zwykle przy usuwaniu cząstek o rozmiarach ziarna od 0.1 do 50 μm i przy przepływach gazów do 30000 m3/h. Są one zaprojektowane specjalnie tak, by móc oddzielać cząstki łatwopalne lub kleiste, przeprowadzać równoczesną niebezpieczną absorpcję gazu, chłodzenie gazu oraz oczyszczanie gazów odlotowych zawierających iskry.

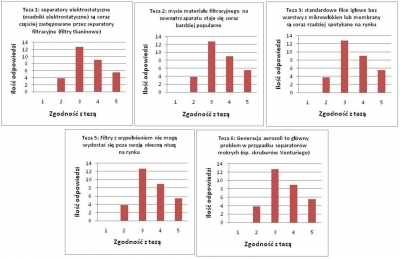

1. Zbieranie danych i tworzenie opinii

Ciężko jest obiektywnie przedstawić perspektywy. Aby zaprezentować różnorodność pomysłów, autor przeprowadził w październiku i listopadzie 2007 ankietę w formie kwestionariusza wśród uznanych ekspertów. Spośród ok. 100 próśb o wypełnienie ankiet, jedna trzecia z nich została spełniona i w tym miejscu autor chciałby podziękować osobom zainteresowanym za współpracę. Odpowiedzi polegały na przyporządkowaniu opinii do sześciu określonych tez poprzez przypisanie ocen. „1” znaczyło „całkowicie się zgadzam”, „3” – „zgadzam się w pewnym stopniu”, a „5” – „całkowicie się nie zgadzam”. Można było również przyporządkować oceny pośrednie „2” i „4”. Dodatkowo, osoby ankietowane mogły własnymi słowami sformułować opinię na temat obecnych trendów w dziedzinie oczyszczania gazów. Opcjonalnym etapem końcowym było wyrażenie ich oczekiwań w odniesieniu do ważnych innowacji, które mogą się pojawić do roku 2012. Rezultaty ankiet przedstawione zostały w następnych rozdziałach.

2. Tezy i ich istotność

Pierwsza teza, mówiąca o tym, że separatory elektrostatyczne (osadniki elektrostatyczne) są coraz częściej zastępowane przez separatory filtracyjne (filtry tkaninowe), otrzymała średnią ocenę 2.6. 87 % wszystkich respondentów przynajmniej częściowo zgodziło się z tą tezą. Druga teza, która mówiła o tym, że mycie materiału filtracyjnego na zewnątrz aparatu staje się coraz bardziej popularne, zyskała jedynie 3.4. 87 % ekspertów odrzuciło tę tezę lub zgodziło się z nią jedynie częściowo. Trzecia teza również dotyczyła separatorów filtracyjnych: standardowe filce igłowe bez warstwy z mikrowłókien lub membrany są coraz rzadziej spotykane na rynku. Teza ta uzyskała średnią ocenę 2.8, przy czym 74 % respondentów zgodziło się z nią przynajmniej w częściowym wymiarze. Teza mówiąca o tym, że separacja nanocząstek (cząstek o wymiarach mniejszych niż 0.1 μm) staje się coraz bardziej istotna dla redukcji emisji, otrzymała średnią ocenę 2.1; 91 % ankietowanych zgodziło się z tą tezą, co pozwoliło jej uzyskać najlepszy wynik w ankiecie. 80 % osób zgodziło się z tezą, że filtry z wypełnieniem nie mogą wydostać się ze swego niszowego obszaru do rejonu o nieco większym znaczeniu rynkowym. W tym przypadku średnia ocena wyniosła 2.3 (zob. Rys. 13).

Szósta i ostatnia teza to: generacja aerozoli to główny problem w przypadku separatorów mokrych (np. szeroko stosowanych aparatów myjących Venturiego). Przy średniej ocenie 2.3, 81 % ekspertów przynajmniej częściowo zgodziło się z tym stwierdzeniem.

3. Obecne trendy

54 osoby wyraziły swoje zdanie na temat obecnych trendów, przy czym 21 z tych opinii dotyczyło tematów drobny pył – ultra drobny pył – zawartość pyłów – wartości graniczne. W odniesieniu do emisji, ważne okazuje się wprowadzenie granicznej wartości PM2.5. Jako bezpośredniego rezultatu oczekuje się dalszej redukcji całkowitej granicznej wartości emisji do poziomu od 2 do 5 mg/m3. Niezależnie od wyników tej ankiety, oczekiwania te coraz częściej są wyrażane przez operatorów urządzeń. W konsekwencji, separacja cząstek drobnych (<10 μm) i ultradrobnych (<0.1 μm) oraz odpowiednie dla tego procesu metody monitorowania zaczynają coraz bardziej zyskiwać na znaczeniu. Jest to bardzo ważny element np. w momencie, gdy konieczne jest uzyskanie zgodności z wymogami dotyczącymi warunków panujących w miejscu pracy. Możliwe przejście od wartości zależnych od masy do wartości zależnych od liczby również podlega dyskusji. Dziewięć opinii dotyczyło użytkowania układów filtracyjnych. Pojawiają się coraz częstsze oczekowania, dotyczące już nie tylko niezawodności użytkowania, ale również ekonomicznej konstrukcji. Inne cele skupiają się z jednej strony na możliwości wytworzenia optymalnego materiału filtracyjnego w wyniku poprawionej kontroli procesu, a z drugiej na uzyskaniu długiego okresu pracy bez konieczności serwisowania oraz niskich spadków ciśnienia. W tym kontekście ważne jest badanie zmian w zachowaniu filtrów wraz z upływem czasu. W praktyce oferta dotycząca serwisu w zakresie regeneracji lub wymiany nośników, których funkcjonowanie zostało ograniczone, jest coraz szersza. Ogólnie, rozwój prostych, zwartych układów, szczególnie tych stosowanych w krajach nowo uprzemysłowionych, ma ogromne znaczenie. Trzynaście opinii dotyczyło redukcji komponentów gazowych, zarówno indywidualnie w połączonych szeregowo urządzeniach przystosowanych dla odpowiednich substancji niebezpiecznych, jak i dla równoczesnej separacji cząstek w filtrach wielofunkcyjnych. Według respondentów najważniejsze substancje, które powinny zostać wyeliminowane, to: tlenki azotu (NOx), ditlenki siarki (SO2), dwutlenek węgla (CO2), rtęć (Hg), lotne substancje organiczne (VOC – Volatile Organic Compounds), dioksyny oraz zapachy. Obecnie stosowanymi technologiami są: absorpcja, katalizowana redukcja, oksydacja termiczna oraz plazma nietermiczna. Sześciu respondentów dostrzega ekspansję obszaru zastosowań separatorów filtracyjnych w rejonach do tej pory zdominowanych przez metody konkurujące. Bardzo drobne, wilgotne, zwilżające powierzchnię substancje stałe lub mgła olejowa / aerozole olejowe, są również coraz częściej odseparowywane za pomocą filtrów, które wypierają powoli stosowane wcześniej separatory mokre. Kolejny obszar ekspansji separatorów filtracyjnych to instalacje oczyszczania gazu gorącego, gdzie stosuje się filtry wysokotemperaturowe.

4. Oczekiwane innowacje

36 respondentów wyraziło swoje zdanie na temat oczekiwanych innowacji, przy czym 16 z nich skupiło się na zagadnieniu rozwoju materiałów filtracyjnych. Najczęściej używanych słowem było „nano”, np. jako część wyrazów „nanowłókna”, „nano membrany”, „nano powłoki” i „nano wyposażenie”. Koszty materiałów z wysoką odpornością mechaniczną, termiczną i chemiczną powinny niedługo zacząć spadać. Zarówno absorbujące w sposób selektywny materiały filtracyjne, jak i aktywne powłoki z włókien, które katalizują reakcję konwersji, mają być zaprezentowane na rynku separacji cząstek związanych i niebezpiecznych gazów. Pięć odpowiedzi odniosło się do technologii pomiarowej: w zasadzie, respondenci liczyli na zaawansowany rozwój metod detekcji materii zanieczyszczonej (szczególnie PM1) oraz optymalizacji monitoringu emisji. Pięciu ekspertów założyło podwyższenie stopnia niezawodności i dochodowości układów filtracyjnych. Może mieć to również pozytywny wpływ na wydajność energetyczną. Kolejnych sześciu respondentów widzi innowacje w odniesieniu do nowych aktywnych zasad separacji gazów i cieczy, oczekuje zaawansowanego rozwoju w zakresie separacji nanocząstek / aerozoli (np. poprzez mechanizm elektryczny, wyładowanie koronowe) oraz łączenia filtrów z wypełnieniem w celu stworzenia nowych metod oczyszczania gazów.

Literatura:

[1] F. – J. Dreyhaupt, Immissionsschutz, VDI-Verlag, Düsseldorf 1996. [2] E. Schmidt, Gasreinigung, Chemie Ingeieur Technik 79 (2007), no. 11, p. 1883 – 1892. [3] E. Schmidt, F. Löffler, Dust separation in Ullmann’s Encyplopedia of Industrial Chemistry, Sixth Edition, 2000 Electronic Release, WILEY-VCH, Weinheim 2003. [4] VDI 3676: Inertial Separators, Beuth, Berlin 1999. [5] VDI 3677, Part 1: Filtering Separators – Surface Filters, Beuth, Berlin 1997. [6] VDI 3677, Part 2: Filtering Separators – Depth Fibre Filters, Beuth, Berlin 1997. [7] VDI 3678, Part 1: Electrostatic Precipitators – Process and Waste Gas Cleaning, Beuth, Berlin1998. [8] VDI 3678, Part 2: Electrostatic Precipitators – Process Air and Indoor Air Cleaning, Beuth, Berlin 2001. [9] VDI 3679, Part 1: Wet Separators for Particle Collection, Beuth, Berlin 1998. Univ. – Prof. Dr. – Ing. habil. Eberhard Schmidt Bergische Universitat Wuppertal Safety Engineering / Environmental Protection Rainer – Gruenter – Str. Geb. FF D-42119 Wuppertal www.uws.uni-wuppertal.de eberhard@uni-wuppertal.de

Firma ChemTech jest wysoce specjalistyczną firmą zajmującą się technikami separacji, filtracji procesowej, filtracji cieczy i gazów oraz oczyszczania i rozdziału faz.