Technologia filtracji świecowej i workowej – podstawowe pojęcia i definicje

Oferta firmy ChemTech obejmuje szeroki asortyment przemysłowych filtrów do różnych mediów (cieczy i gazów). Filtry procesowe do wody oraz do sprężonego powietrza stanowią najbardziej popularną gamę urządzeń filtrujących. Ze względu na sposób działania są one często określane mianem filtrów mechanicznych (filtr mechaniczny) lub filtrów cząsteczkowych (filtr cząsteczkowy).

Filtr, w zależności od kontekstu może oznaczać wkład filtracyjny lub kompletne urządzenie na które składa się obudowa filtra oraz wkład filtracyjny. Niekiedy, szczególnie w przypadku worków filtracyjnych, istnieje możliwość stosowania samego wkładu filtracyjnego, bez obudowy. Mamy wtedy do czynienia z filtracją grawitacyjną (filtracja grawitacyjna).

Istnieje wiele możliwości klasyfikacji filtrów, ze względu na przeznaczenie, budowę, funkcję itp.

- Jednym z popularnych rodzajów filtra jest tzw. filtr świecowy. Filtry świecowe to inaczej „cartridge filters” czyli w dosłownym tłumaczeniu filtry nabojowe (filtr nabojowy). Dla pewnej klasy filtrów świecowych popularna jest nazwa „filtry patronowe”. Filtr patronowy (patron): tą nazwą najczęściej jest określany filtr świecowy, plisowany (harmonijkowy) stosowany w instalacjach do odpylania powietrza.

- Drugą, bardzo szeroką gamą filtrów, są filtry workowe (filtr workowy, worek filtracyjny, worki filtracyjne). Ze względu na zastosowanie, podstawowa klasyfikacja opiera się na podziale na filtry workowe do filtracji mokrej czyli do filtracji cieczy oraz do filtracji suchej czyli odpylania gazów. Worki filtracyjne wykonane z filcu (niddlefelt) filtracyjnego polipropylenowego (filc polipropylenowy), filcu poliestrowego (filc poliestrowy) nomexu, teflonu, dostępne są dla zakresu filtracji nominalnej od 1 mikrona do 200 mikronów (filtracja wgłębna-wychwytywanie żelków). Innym popularnym materiałem worków filtracyjnych są różnego rodzaju siatki filtracyjne multifilamnetowe i monofilamentowe (NMO NMU PEM PEMU). Worki filtracyjne mogą posiadać wszytą obręcz (snap ring) lub kołnierz plastikowy polipropylenowy tzw Polylock (Sentinel). Worki filtracyjne w nowoczesnym wykonaniu nie posiadają szycia i są w 100% zgrzewane (zgrzewane worki filtracyjne). Eliminuje się w ten sposób by-passy na dziurkach po szyciu.

Istotnym podziałem filtrów ze względu na skuteczność jest pojęcie filtra absolutnego (absolute rated filter, filtr absolutny). Pojęcie to wprowadziła firma Pall dla określenia skuteczności filtra 99,98% oraz pojęcia współczynnika beta β dla testu OSU F2. W najprostszym tłumaczeniu współczynnik β (dla danej wielkości cząstek) określa ile statystycznie cząstek (o danej wielkości i większej) zostanie zatrzymanych na filtrze, na każdą cząstkę o danej wielkości, lub większej, która przejdzie przez filtr. Zależność między skutecznością procentową a współczynnikiem beta wyraża się wzorem: Skuteczność Procentowa E= (1-1/β)x100%. Przeciwieństwem filtra absolutnego (filtrów absolutnych, filtry absolutne) jest filtr nominalny (filtry nominalne). Producent arbitralnie nadaje mu efektywność, która najczęściej nie wiele ma wspólnego z rzeczywistą skutecznością. W wielu przypadkach, szczególnie dla zastosowań mikrofiltracyjnych (mikrofiltracji) należy wziąć pod uwagę, że nominalny filtr o efektywności np. 1 µm praktycznie nie jest zdolny zatrzymać żadnej cząsteczki jedno-mikronowej. Przez długi okres pojęcie filtracji absolutnej było zarezerwowane dla filtrów świecowych. Jednak w ostatnim czasie firmy zaczęły wprowadzać do oferty także filtry workowe absolutne. Kryterium skuteczności z reguły zostało wtedy obniżone do 98% lub 99%.

W wyniku rozwoju technologii filtracji i dążenia do optymalizacji procesów, na rynku pojawiły się rozwiązania, które można nazwać hybrydowymi. Jedną z podstawowych różnic dla filtrów workowych i świecowych był kierunek filtracji: od zewnątrz do środka dla świec filtracyjnych oraz od wewnątrz na zewnątrz dla filtrów workowych (za wyjątkiem worków filtracyjnych odpylających, które naciągane są na druciany szkielet). W tej chwili istnieją na rynku rozwiązania, cieszące się uznaniem, w postaci jednostronnie otwartych świec z medium filtracyjnym splisowanym oraz filtracją od środka na zewnątrz. Dzięki temu możliwe stało się uzyskanie podwyższonej efektywności, wydatne zwiększenie powierzchni filtracyjnej oraz zachowanie podstawowej zalety filtra workowego: ZANIECZYSZCZENIA POZOSTAJĄ WEWNĄTRZ WKŁADÓW. Jedna z takich konstrukcji posiada nazwę HFU (High Flow Ultipleat®). Ultipleat is a trademarks of Pall Corporation.

Podział klasyfikacyjny filtrów może również zostać dokonany ze względu na materiał filtracyjny, czyli tzw. medium filtracyjne.

- Filtry, których medium filtracyjne wykonane jest z włókniny (nonwowens) są to generalnie filtry, które odznaczają się wgłębnym mechanizmem filtracji (zanieczyszczenia wnikają w strukturę filtra). Mogą one posiadać formę zarówno filtrów świecowych typu rurowego, wyprodukowanych techniką melt-blown, spun bonded lub prostych świec filtracyjnych tzw. sznurkowych (filtr sznurkowy, filtry sznurkowe) jak i bardziej zaawansowanych w konstrukcji, filtrów plisowanych. Popularnym medium włókninowym jest polipropylen PP (melt blown oraz filc filtracyjny) a także poliester (PE), poliamid N (nylon), włóknina szklana (medium borosilicatowe; borkowokrzemianowe; borokrzemianowe). W dziedzinie odpylania istnieje bardzo szeroka gama materiałów typu filcowego: Ryton, PTFE, Nomex, PPS. Ciekawą odmianą włókniny jest filc z włókien stalowych (włóknina stalowa) wykorzystywana zarówno w procesach odpylania jak i mikrofiltracji cieczy i pary wodnej. Ważną gama filtrów świecowych, są wkłady których medium filtracyjnym jest membrana syntetyczna. Membrany wykazują w dużym stopniu powierzchniowy mechanizm filtracji (chociaż w celu zwiększenia pojemności zanieczyszczeń (pyłochłonności) konstruuje się membrany tzw. asymetryczne, tak aby na napływie, wielkość porów była większa i stanowiła zintergowaną prefiltrację. Dzięki kontrolowanemu procesowi produkcyjnemu membran (membran casting) osiąga się bardzo wysokie skuteczności submikronowe i dlatego filtry membranowe są stosowane do najbardziej krytycznych zastosowań, takich jak filtracja mikrobiologiczna (wyjaławiająca, sterylizująca, bioburden reduction filter, redukcja miana bakterii, titre reduction) a także w mikroelektronice i biotechnologii. Filtry te powinny mieć możliwość okresowej sterylizacji (sterylizacja filtrów, CIP filtrów; SIP filtrów). Parametry filtrów do zastosowań farmaceutycznych często są ujęte w zaleceniach HIMA: Health Industry Manufacturers Association a same filtry podlegają tzw. procesowi walidacyjnemu (walidacja filtrów). Popularnymi membranami stosowanymi w filtrach świecowych są: Polieterosulfon PES; Polisulfon PS; Nylon; Estry Celulozowe; expanded PTFE e-PTFE.

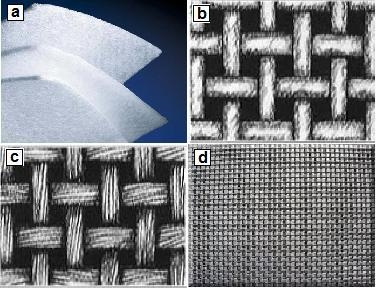

- Filtry siatkowe. Filtry takie mogą mieć różną formę (filtry świecowe, workowe, koszowe, strainery). Siatki filtracyjne z kolei, mogą być wykonane z metalu (stali kwasowej, nierdzewnej, ocynku, brązu) oraz z materiałów syntetycznych: monofilamantowe i multifilamentowe z nylonu, (poliamidu; siatki nylonowe; siatka nylonowa) poliestru (siatka poliestrowa; siatki poliestrowe), polipropylenu (siatka polipropylenowa, siatki polipropylenowe) itp.

- Ważną, szeroką gamą filtrów (wkładów filtracyjnych) są filtry wykonane z metalu (filtry metalowe), najczęściej używane do zgrubnej filtracji (powyżej 10 mikronów). Często nie ma alternatywy dla filtrów metalowych, ze względu na warunki procesu: wysoka temperatura, duża ilość zanieczyszczeń, agresywne środowisko. Najczęściej są to filtry dostosowane do regeneracji (filtry regenerowalne, filtr regenerowalny). Popularnymi mediami filtracyjnymi metalowymi są: siatki filtracyjne (siatka filtracyjna); metalospiek (metalospieki); mikrówłóknina stalowa (filc stalowy); sita szczelinowe (sito szczelinowe). W oparciu o media filtracyjne stalowe, konstruowane są bardzo różne urządzenia filtracyjne, tzw. filtry samoczyszczące (filtr samoczyszczący).

Medium filtracyjne wykonane z siatki ze stali do dokładnej filtracji stosowane w filtrach metalowych regenerowalnych firmy ChemTech

Ze względu na usytuowanie filtra w procesie możemy rozróżnić:

- prefiltry (wkłady prefiltracyjne, sediment filter, filtr cząsteczkowy, particulate filter);

- filtry końcowe;

- filtry oddechowe (w tym sterylizujący filtr oddechowy WFI; filtr wody do iniekcji);

- filtry ssawne (filtr ssawny),

- filtry w pętli wody oczyszczonej,

- filtry apyrogenne.

Firma ChemTech jest wysoce specjalistyczną firmą zajmującą się technikami separacji, filtracji procesowej, filtracji cieczy i gazów oraz oczyszczania i rozdziału faz.