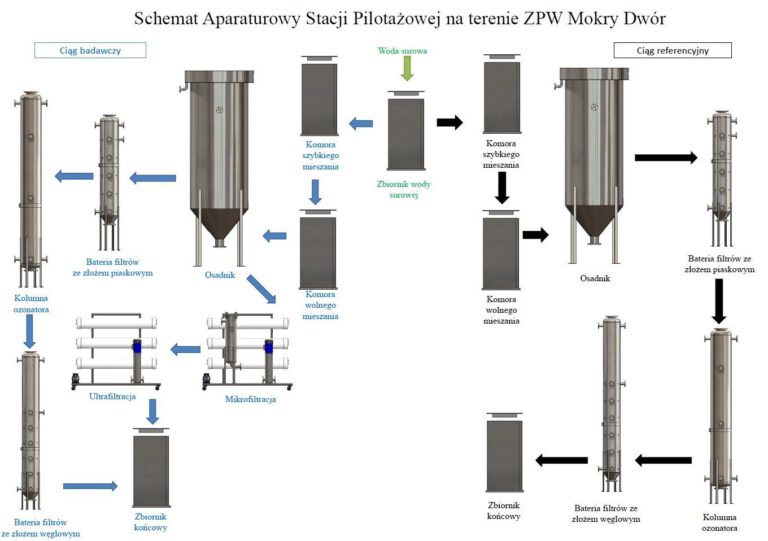

Współpracujemy z najbardziej uznanym na świecie dostawcą układów ultraczystej wody, firmą GE Water & Process Technologies (dawniej Osmonics). W ofercie posiadamy zarówno układy standaryzowane (takie jak typoszereg Osmo PRO) jak również oferujemy pełen cykl wdrożenia metody membranowej (Odwrócona Osmoza RO, Nanofiltracja NF, Ultrafiltracja UF, Mikrofiltracja MF) na bazie membran spiralnych i kapilarnych.

Wszystkie stacje odwróconej osmozy oraz nanofiltracji dostarczane przez ChemTech są oparte na membranach o dużej selektywności i wydajności. Moduły membranowe charakteryzują się wysokim stopniem odporności termicznej, chemicznej i mechanicznej.

Konstrukcje i ramy wykonujemy z szeregu dostępnych stali, zazwyczaj stali kwasoodpornych AISI304 oraz AISI316. Orurowanie może zostać wykonane z dowolnej stali lub tworzywa sztucznego (PP, PE, PVDF, inne).

Ilość zastosowanych modułów zawsze jest dostosowana do zapotrzebowania klienta dzięki czemu koszty inwestycyjne i eksploatacyjne są zminimalizowane.

Oferujemy tradycyjne rozwiązania, wykorzystujące membrany jako medium filtracyjne w procesach otrzymywania wody zdemineralizowanej w procesie odwróconej osmozy czy selektywnego usuwania jonów z roztworów, jak również rozwiązania specjalne.

Świadczymy kompleksowe usługi z zakresu uzdatniania wody pitnej oraz przemysłowej. W zależności od oczekiwań klienta wybieramy odpowiednią technologię, dostarczamy i uruchomiamy stacje uzdatniania wody. Wybór odpowiedniej technologii uzależniamy od źródła pochodzenia wody, jej parametrów fizykochemicznych, przeznaczenia oraz oczekiwanej wydajności stacji.

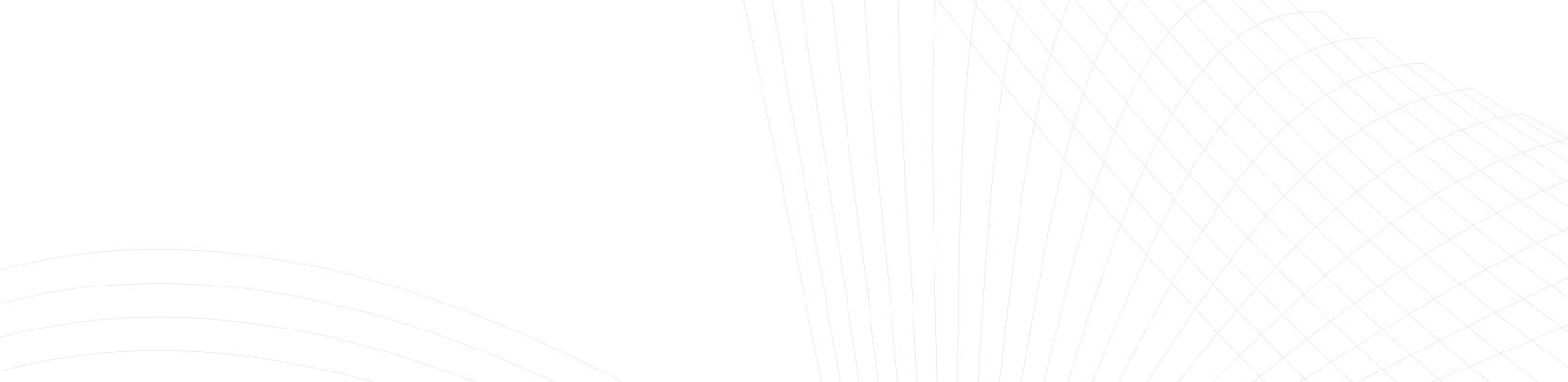

STACJA BADAWCZA NA TERENIE ZAKŁADU PRODUKCJI WODY MPWIK WROCŁAW

Przykład wykonanej przez nas stacji wykorzystującej techniki membranowe.

OPIS STACJI

Stale rosnące wymagania jakościowe dla wody pitnej wymagają wdrażania nowoczesnych narzędzi i technologii przez przedsiębiorstwa wodociągowe. Stacja MPWiK składa się z dwóch ciągów instalacyjnych – referencyjnym i badawczym, dzięki czemu nie jest zakłócona praca przedsiębiorstwa. Jednocześnie istnieje możliwość sprawdzania skuteczności nowych technologii, a prowadzone badania niewątpliwie wpływają na rozwój branży. Schemat instalacji przedstawia poniższy rysunek (kliknij aby powiększyć).

W celu destabilizacji układów koloidalnych stosowane są zazwyczaj koagulanty przyspieszające proces agregacji drobnych zanieczyszczeń. Koloidy są zawiesinami o bardzo wysokim stopniu dyspersji substancji rozproszonej, której średnice cząstek nie przekraczają 1 µm. Dzięki dodaniu do fazy ciągłej koagulantów i floku-lantów cząstki rozproszone łączą się w większe zespoły agregacyjne, ułatwiając ich sedymentację i zdolność zatrzymania na powierzchni filtra. O ile koagulanty powodują destabilizację, tak flokulanty przyczyniają się do tworzenia nowych wiązań między zanieczyszczeniami a dodawanym związkiem tworząc większe aglomeraty, zwane flokułami. Proces strącania może zostać spowodowany zmianą pH czy temperatury, częściej jednak wymaga dodania związku sieciującego, którym mogą być polimery lub związki nieorganiczne (np. PIX, PAX). Właściwie dobrany koagulant oprócz przyspieszenia destabilizacji struktury koloidalnej przyczynia się również do poprawy jakości poprzez redukcję BZT5 lub innych niepożądanych związków, takich jak np.: siarczki, fosfory, jony metali ciężkich, fitoplankton z wody, oraz niektórych szczepów bakterii i wirusów. Procesy flokulacji i koagulacji stosowane są powszechnie w stacjach uzdatniania wody oraz w procesach oczyszczania ścieków przemysłu: włókienniczego, garbarskiego, chemicznego i innych.

W pierwszej części instalacji zainstalowano dwa zbiorniki pośrednie z mieszadłami o odmiennych prędkościach mieszania. Mieszadło szybkoobrotowe pozwala na równomierne wymieszanie dodawanego koagulantu i destabilizację koloidów. Czas przetrzymania 120 sekund zapobiega niepożądanej sedymentacji osadu. W drugim zbiorniku zawierającym mieszadło wolnoobrotowe zachodzi proces flokulacji. Właściwie dobrana szybkość mieszania na poziomie 10-40 obrotów na minutę ułatwia tzw. kłaczkowanie, nie powodując przy tym sedymentacji. Czas przetrzymania wynosi 20 min i jest on wystarczający do wytworzenia się agregatów o wielkościach łatwych do zatrzymania w kolejnych etapach filtracji.

OSADNIK

Proces sedymentacji grawitacyjnej polega na opadaniu cząstek pod wpływem siły ciężkości. Na skuteczność tego zjawiska ma wpływ przede wszystkim rozmiar cząstek oraz różnica gęstości obu faz. Dla małych cząstek siła ciężkości może być mniejsza od siły wyporu, a wtedy cząstki unoszą się, zamiast opadać. Zapobiegając temu zjawisku dodaje się wcześniej koagulant. Proces sedymentacji wraz z koagulacją pozwalają na separację cząstek stałych z wody, w tym usunięciu barwnych zanieczyszczeń oraz zniwelowanie mętności wody.

Po koagulacji zawiesina trafia do osadnika pionowego, który umożliwia osiągnięcie czasu przetrzymania do 2h. Przepływ objętościowy w tym zbiorniku może sięgać 3 m3/h, a całkowita objętość osadnika wynosi 6 m3.

ZŁOŻA

Kolejnym etapem oczyszczania wody jest filtracja na filtrach piaskowych. Filtry zasypane są kilkoma frakcjami piasku w celu uzyskania największej skuteczności procesu. Jako pierwsze usytuowane są filtry piaskowe o całkowitej wysokości 2600 mm, z czego wypełnienie zajmuje 1500 mm wysokości, pozostała część stanowi przestrzeń wolna – niezbędna do regeneracji złoża strumieniem wody lub powietrza.

OZONOWANIE

Proces ozonowania pozwala na utlenienie związków organicznych odpowiadających za barwę i zapach wody. Ozon produkowany jest na miejscu w generatorze ozonu.

FILTRY WĘGLOWE

Następnym etapem oczyszczania wody jest filtracja na filtrach węglowych o całkowitej wysokości 4400 mm, z czego wypełnienie stanowi 2000mm, a pozostała część stanowi przestrzeń wolną, niezbędną do regeneracji złoża (np. wodą lub powietrzem). Filtry zasypane są węglem aktywnym, który oczyszcza wodę z pozostałości związków organicznych oraz usuwa resztkowy ozon. Procesowi adsorpcji, który zachodzi na filtrach, towarzyszy również biodegradacja prowadzona przez mikroorganizmy. Te procesy pozwalają przede wszystkim usunąć organiczne zanieczyszczenia rozpuszczone w wodzie.

OZONOWANIE

Proces ozonowania pozwala na utlenienie związków organicznych odpowiadających za barwę i zapach wody. Ozon produkowany jest na miejscu w generatorze ozonu.

FILTRY WĘGLOWE

Następnym etapem oczyszczania wody jest filtracja na filtrach węglowych o całkowitej wysokości 4400 mm, z czego wypełnienie stanowi 2000mm, a pozostała część stanowi przestrzeń wolną, niezbędną do regeneracji złoża (np. wodą lub powietrzem). Filtry zasypane są węglem aktywnym, który oczyszcza wodę z pozostałości związków organicznych oraz usuwa resztkowy ozon. Procesowi adsorpcji, który zachodzi na filtrach, towarzyszy również biodegradacja prowadzona przez mikroorganizmy. Te procesy pozwalają przede wszystkim usunąć organiczne zanieczyszczenia rozpuszczone w wodzie.

MEMBRANY

Równolegle pracuje ciąg badawczy, który oprócz elementów z ciągu referencyjnego posiada dodatkowe moduły membranowe.

W pierwszym module zainstalowano zamienne membrany ultrafiltracji i mikrofiltracji o wydajności 3 m3/h. Dołączono również obudowy do testowania membran ceramicznych. Układ stworzono tak, by móc testować dwie membrany jednocześnie. Niskociśnieniowe techniki membranowe pozwalają zatrzymać pozostałości koloidalne, pierwotniaki ale także wirusy i bakterie. W kolejnym podzespole zainstalowano membranę do nanofiltracji o takiej samej wydajności. Nanofiltracja pozwala usunąć m.in. substancje odpowiedzialne za barwę. Oba systemy zapewniają nieprzerwaną produkcję filtrowanej wody, również w czasie czyszczenia chemicznego CIP.

Membrany AMS do kwasów i zasad

Firma ChemTech posiada w ofercie produkty firmy AMS, która opracowała unikalną technologię produkcji membran ultra- i nanofiltracyjnych odpornych na agresywne działanie kwasów i zasad.

Dzięki membranom AMS stało się możliwe zastosowanie procesów separacji membranowej w wielu aplikacjach do tej pory niedostępnych lub wymagających dużych nakładów inwestycyjnych i eksploatacyjnych. Technologie membranowe są z natury energooszczędne i mogą zastąpić kosztowne metody separacji termicznej. Często stanowią wstępny proces separacji, który może decydować o ekonomice procesu i stanowić o jego możliwości zastosowania. technologię produkcji membran ultra- i nanofiltracyjnych odpornych na agresywne działanie kwasów i zasad.

Warte podkreślenia jest to, że membrany są zastosowane w standardowych modułach spiralnych umożliwiających wykorzystanie standardowych komponentów instalacji membranowej, a także wymianę istniejących już modułów, które ulegają szybkiej degradacji.

Ceramiczne filtry typu cross flow

Filtry ceramiczne crossflow to zaawansowane elementy filtrujące wykonane z trwałych, odpornych na korozję materiałów ceramicznych. Ich struktura porowata umożliwia efektywne oddzielanie cząstek stałych, bakterii, drożdży czy innych zanieczyszczeń od cieczy, bez potrzeby użycia środków chemicznych.

Zastosowanie membran ceramicznych

- Przemysł napojowy – klarowanie win i soków

- Oczyszczanie ścieków przemysłowych i komunalnych

- Przemysł chemiczny i farmaceutyczny

- Uzdatnianie wody technologicznej

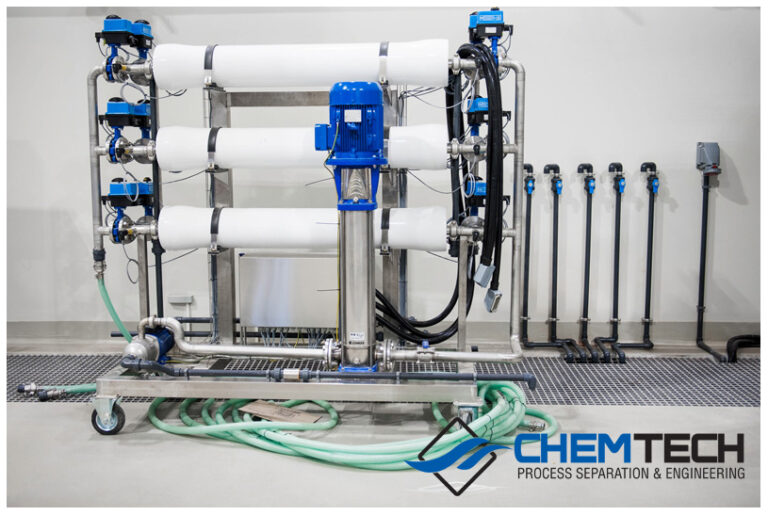

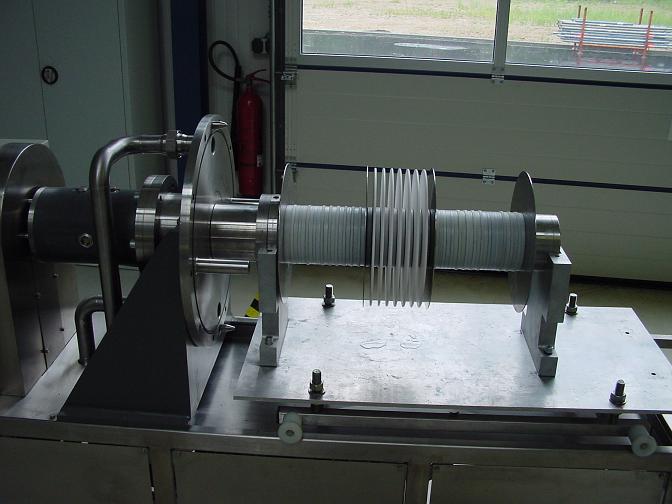

Ceramiczne filtry dyskowe

Ceramiczne filtry dyskowe znajdują zastosowanie w procesach separacji cieczy od ciał stałych, wykorzystujących technologię przepływu krzyżowego (cross-flow). Dyski wykonane są z porowatego materiału ceramicznego – tlenku glinu (Al₂O₃) – i umożliwiają precyzyjną filtrację w zakresie od mikrofiltracji do ultrafiltracji (od 2 µm do 5 nm).

Działanie tych membran ceramicznych oparte jest o ruch obrotowy dysków i związanym z tym ruchem przepływie krzyżowym. Proces filtracji zachodzi od zewnętrznej powierzchni dysków do ich wnętrza. Filtrat zbierany jest przez centralny wał, na którym zamontowane są dyski. Podczas pracy filtry obracają się wokół tego wału, generując przepływ styczny do powierzchni membrany.

Obrotowy ruch dysków w połączeniu z przepływem krzyżowym zapewnia skuteczne oddzielanie cząstek stałych bez tworzenia się niepożądanej warstwy filtracyjnej na membranie. Umożliwia to utrzymanie stałego, wysokiego przepływu filtratu przez cały czas trwania procesu, bez konieczności częstych przerw na czyszczenie.

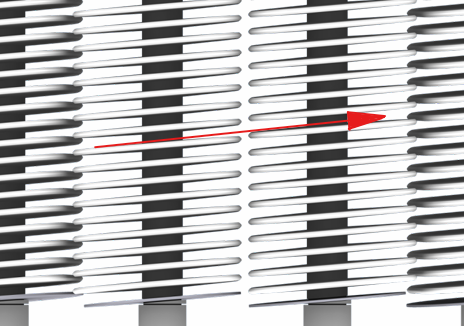

System membranowy ZELIX™ MEMBRANe.KINETICS®

Innowacyjna filtracja membranowa w ruchu

System membran Zelix znajduję zastosowanie filtracji cieczy o wysokiej lepkości, wysokim stężeniu oraz wrażliwym składzie biologiczno-chemicznym. Wyróżnia się dynamiczną geometrią przepływu, która zapewnia intensywną turbulencję na całej powierzchni membrany przy niskim zużyciu energii.

System ZELIX łączy zaawansowaną mechanikę przepływu ze zintegrowaną elektrokinetyką, tworząc dynamiczny proces filtracji nawet najbardziej wymagających mediów. W odróżnieniu od klasycznych systemów, które wykorzystują wyłącznie przepływ liniowy, ZELIX wprowadza ruch w 3 kierunkach:

- ruch wirowy,

- promieniowy na zewnątrz

- promieniowy do wewnątrz

Połączenie to generuje nieustanną i równomierną turbulencję na całej powierzchni membrany.

Ruch obrotowy w połączeniu z precyzyjnie ukształtowaną strukturą membran znacząco podnosi efektywność filtracji i odporność na zatykanie. System wykorzystuje zestaw trapezoidalnych, spiralnie ułożonych dysków membranowych, które tworzą wewnętrzny wir przepływu. Gdy dyski wprawiane są w ruch obrotowy, na ich powierzchni generuje się turbulentny przepływ krzyżowy (cross-flow), który zapobiega zatrzymywaniu się i narastaniu zanieczyszczeń na powierzchni membran.

Wybrane modele ZELIX™ wykorzystują elektrokinetykę zintegrowaną z modułami filtracyjnymi. System tworzy pole elektrostatyczne między obudową a wirującymi modułami filtracyjnymi (działającymi jako elektrody przeciwstawne), co pozwala na wyższą selektywność separacji i większy strumień permeatu przy mniejszym zapotrzebowaniu na dodatki chemiczne.

Czwarty kierunek przepływu – przepływ pionowy do góry

Systemy membran mogą być zaprojektowane w taki sposób, że membrany są ułożone ukośnie (odchylone od poziomu), wymusza to przepływ turbulentny w górę przez sąsiadujące dyski. W tych systemach modułu membran zamocowane są na pierścieniu obrotowym. Połączenie ruchu obrotowego nachylonych modułów oraz ułożenia ich w na obwodzie koło powoduje powstanie spiralnego przepływu w górę. Systemy z dodatkowym przepływem w pionie znajdują szczególne zastosowanie przy filtracji cieczy o wysokich lepkościach i dużej koncentracji zanieczyszczeń.

Napisz do nas