Podstawy filtracji membranowej przepływu krzyżowego (Crossflow Membrane Filtration)

Filtracja membranowa przepływu krzyżowego (CMF) to nowoczesna i skuteczna technologia separacji, szeroko stosowana w przemyśle spożywczym, farmaceutycznym, chemicznym oraz w ochronie środowiska. W tym artykule omówiono zasady działania, kluczowe zalety oraz zastosowania filtracji membranowej.

Membrana, zwana również półprzepuszczalną, to cienka warstwa materiału, która selektywnie przepuszcza określone składniki roztworu lub zawiesiny, zatrzymując pozostałe. Chociaż membrany biologiczne istnieją od zarania dziejów, to membrany syntetyczne mają większe znaczenie przemysłowe. Ich pierwsze zastosowania w filtracji przepływu krzyżowego miały miejsce w latach 60. XX wieku, a rozwój tej technologii był niezwykle szybki. Obecnie CMF jest jedną z głównych operacji jednostkowych stosowanych w wielu branżach.

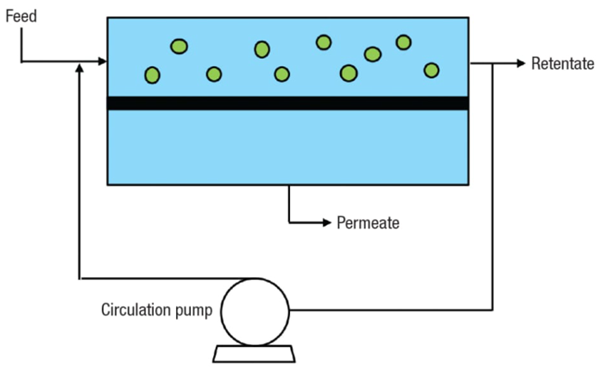

W przeciwieństwie do konwencjonalnej filtracji, w której przepływ odbywa się prostopadle do powierzchni filtracyjnej, w filtracji przepływu krzyżowego strumień surowca porusza się równolegle do membrany. Dzięki temu ogranicza się osadzanie zanieczyszczeń i wydłuża żywotność membrany.

Rodzaje membran i ich właściwości

Membrany stosowane w filtracji różnią się pod względem wielkości porów, co wpływa na zdolność separacyjną. Podstawowe typy to:

- Mikrofiltracja (MF) – usuwa nierozpuszczone substancje stałe i bakterie. Stosowana głównie w produkcji napojów i oczyszczaniu ścieków.

- Ultrafiltracja (UF) – separuje większe białka i wirusy. Wykorzystywana w przemyśle mleczarskim do koncentracji białek serwatkowych.

- Nanofiltracja (NF) – pozwala na usuwanie jonów wielowartościowych oraz większych cząsteczek organicznych. Znajduje zastosowanie w uzdatnianiu wody i odsalaniu.

- Odwrócona osmoza (RO) – skutecznie usuwa nawet najmniejsze zanieczyszczenia, w tym sole i metale ciężkie. Jest powszechnie stosowana w przemyśle farmaceutycznym oraz do produkcji wody pitnej.

Zalety i wady filtracji przepływu krzyżowego

Zalety:

- Ograniczenie osadzania zanieczyszczeń dzięki przepływowi równoległemu.

- Skalowalność i łatwość dostosowania do różnych aplikacji.

- Wysoka efektywność separacji przy minimalnym zużyciu środków chemicznych.

- Możliwość automatyzacji procesu, co zmniejsza koszty operacyjne.

- Zdolność do separacji na poziomie molekularnym, co czyni ją niezbędną w przemyśle farmaceutycznym.

Wady:

- Wysoki koszt instalacji i membran, zwłaszcza w przypadku zaawansowanych systemów.

- Konieczność regularnego czyszczenia membran, aby zapobiegać ich zapychaniu.

- Ograniczenia temperaturowe dla niektórych typów membran, co może wpływać na zastosowanie w specyficznych procesach przemysłowych.

Schemat procesu wsadowego

Filtracja membranowa przepływu krzyżowego może być realizowana w procesach wsadowych (batch) lub półciągłych. W procesie wsadowym retentat jest recyrkulowany przez moduł membranowy, a jego objętość stopniowo maleje w miarę usuwania permeatu. Z kolei w procesie półciągłym świeży surowiec jest dodawany w tempie równym szybkości usuwania permeatu, co pozwala utrzymać stały poziom cieczy w zbiorniku.

Kluczowym parametrem operacyjnym jest ciśnienie transmembranowe (TMP), które stanowi różnicę ciśnień między stroną retentatu a permeatu. Odpowiednie dobranie TMP ma kluczowe znaczenie dla efektywności procesu.

Wpływ ciśnienia i polaryzacja

Podczas filtracji membranowej wzrost TMP zazwyczaj prowadzi do zwiększenia strumienia permeatu. Jednak po przekroczeniu pewnego progu może dojść do powstania warstwy polaryzacyjnej na powierzchni membrany, co ogranicza dalszy wzrost wydajności i zwiększa ryzyko foulingu.

Warstwa polaryzacyjna powstaje, gdy substancje zatrzymane przez membranę koncentrują się w jej bezpośrednim sąsiedztwie, tworząc dodatkowy opór dla przepływu permeatu. Aby minimalizować ten efekt, stosuje się zwiększone prędkości przepływu i optymalizuje parametry procesu.

Zagadnienia projektowe

Przy projektowaniu systemów filtracji membranowej należy uwzględnić szereg czynników, które mają wpływ na wydajność i trwałość systemu. Do kluczowych aspektów należą:

- Docelowa wydajność – określenie wymaganej przepustowości i wydajności filtracji.

- Właściwości cieczy procesowej – uwzględnienie lepkości, stężenia składników oraz ryzyka osadzania się zanieczyszczeń.

- Odporność chemiczna membran – dobór materiału membrany w zależności od obecnych substancji chemicznych.

- Tendencja do zanieczyszczeń – określenie częstotliwości czyszczenia membran i wyboru metod konserwacji.

- Konfiguracja modułu – wybór odpowiedniego typu modułu membranowego dla danej aplikacji.

Materiały membranowe

Membrany stosowane w filtracji mogą być wykonane z różnych materiałów, co wpływa na ich odporność chemiczną, trwałość i zdolności separacyjne. Do najczęściej stosowanych należą:

- Polimerowe membrany syntetyczne – np. polisulfon (PS), polietylenosulfon (PES), politetrafluoroetylen (PTFE), poliamidy. Charakteryzują się elastycznością, odpornością chemiczną i możliwością stosowania w szerokim zakresie pH.

- Membrany ceramiczne – wykonane z tlenków aluminium, cyrkonu lub tytanu, odporne na wysokie temperatury i agresywne substancje chemiczne.

- Membrany metalowe – ze stali nierdzewnej lub tytanu, stosowane w ekstremalnych warunkach chemicznych i mechanicznych.

Każdy typ membrany ma swoje specyficzne zalety i ograniczenia, dlatego ich dobór powinien być dostosowany do konkretnych wymagań procesu.

Moduły membranowe

Najczęściej stosowane konfiguracje modułów membranowych to:

- Włókna kapilarne – duża powierzchnia filtracyjna i możliwość płukania zwrotnego, stosowane m.in. w przemyśle spożywczym.

- Moduły spiralnie zwijane – popularne w filtracji wody i mleka, cechują się kompaktową budową i dużą powierzchnią filtracyjną na jednostkę objętości.

- Moduły rurowe – przeznaczone do cieczy o wysokiej lepkości i dużej zawartości substancji stałych, np. w przemyśle papierniczym i spożywczym.

- Membrany ceramiczne – odporne na wysokie temperatury i agresywne chemikalia, stosowane w przemyśle chemicznym i farmaceutycznym.

- Membrany ze stali nierdzewnej – trwałe, lecz kosztowne rozwiązanie dla wymagających aplikacji, szczególnie tam, gdzie wymagana jest wysoka odporność na korozję.

Czyszczenie i konserwacja membran

Aby zapewnić optymalną wydajność systemu filtracji membranowej, konieczne jest regularne czyszczenie, obejmujące:

- Płukanie wodą – usuwanie luźnych osadów i zanieczyszczeń mechanicznych.

- Czyszczenie detergentami – eliminacja tłuszczów, białek i innych organicznych osadów.

- Płukanie kwasem – rozpuszczanie osadów mineralnych, takich jak węglany wapnia i magnezu.

- Cykliczna wymiana membran – zapewniająca stałą efektywność systemu, gdy membrany osiągną kres swojej żywotności.

Podsumowanie

Filtracja membranowa przepływu krzyżowego to wydajna i ekologiczna technologia separacji, pozwalająca na skuteczne usuwanie zanieczyszczeń i odzysk cennych składników. Dzięki szerokiemu wyborowi membran i modułów filtracyjnych możliwe jest dostosowanie systemu do konkretnych potrzeb branżowych.

Pomimo wysokich kosztów początkowych, CMF oferuje długoterminowe korzyści, takie jak:

- Zwiększona wydajność procesu,

- Redukcja zużycia środków chemicznych,

- Ograniczenie strat surowca,

- Mniejsze oddziaływanie na środowisko.

Dzięki tym zaletom filtracja membranowa jest coraz częściej wykorzystywana w różnych sektorach przemysłu, stanowiąc jedno z kluczowych rozwiązań w zakresie nowoczesnej technologii separacji.

Firma ChemTech jest wysoce specjalistyczną firmą zajmującą się technikami separacji, filtracji procesowej, filtracji cieczy i gazów oraz oczyszczania i rozdziału faz.